|

|

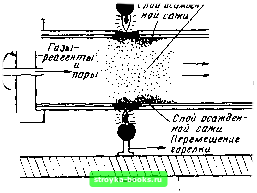

Главная Оптические магистрали [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132] [133] [134] [135] [136] [137] [138] [139] [140] [141] [142] [143] [144] [145] [146] [147] [148] [149] [150] [151] [152] [153] [154] [155] [156] [157] [158] [159] [160] [161] [162] [163] [164] [165] Спечемые . Кольцевая насларадна- двразоВание 1:лоа Врощающшсл воворовлая гарелна сажа Кварцевая JamuM с отверстием для ввода паров и газов Смеситель и устройства регулирования скорости потакав газов и паров / тага Л" 51СЦ 6еС1 POClj 8ВГ3  "РУ Вращающийся затим с Викт перемещения наретни гарелна перегарое-най Отверстие для выво- да газов Рис. 4.5. Схема получения заготовки с использованием процесса внутреннего химического осаждения из газовой фазы. Кислородно-водородная горелка установлена на каретке и перемещается вдоль трубки со скоростью, которая регулируется автоматически для обеспечения требуемой температуры в нагреваемой области. Потоки газа и паров осаждаемых материалов регулируются с высокой точностью при подаче к горелке только на поверхности трубки. Способ MCVD обеспечивает значительно более высокие скорости осаждения, и они, кроме того, могут быть еще увеличены, если в зоне реакции создать СВЧ-плазму. Использование паров галоидных соединений вместо паров водородных соединений и удаление паров воды из зоны реакции позволит получить очень малые концентрации ионов гидроксила в осаждаемых слоях. В конце рассматриваемого процесса трубка превращается в стержень диаметром 4 ... 5 мм вследствие повышения ее температуры до 1770° С из-за более медленного перемещения пламени горелки. Скорость перемещения горелок может регулироваться с помощью системы автоматического регулирования, которая также контролирует температуру трубки методами пирометрии. Последний проход горелки, в результате которого формируется стержень, длится 30 мин. Он должен осуществляться с большой аккуратностью, поскольку от этой операции зависит цилиндричность получаемой заготовки и концентричность сердцевины и оболочки. Само волокно вытягивается из полученной заготовки на специальной машине, подо1бной той, схема которой приведена на рис. 4.6. Разумеется, при непрерывных методах изготовления волокна эта операция должна быть объединена с остальными процессами, а при использовании заготовок она может выполняться отдельно, как и показано на этом рисунке. В зоне нагрева должна поддерживаться температура 1900 ... 2000° С, обычно обеспечиваемая небольшими электрическими печами, облицованными цирконием. Однако было показано, что эффективны и другие нагревательные системы, включая использование для нагрева стержня излучения лазера на углекислом газе. Весьма существенным является поддержание наружного диаметра волокна с точностью до долей микрометра, поскольку именно по наружной поверхности происходит выравнивание волокон при их соединении. Любые отклонения диаметра от номинального значения приводят к несовпадению сердцевин соединяемых волокон. Самая распространенная система для контроля диаметра вытягиваемого волокна состоит из лазера, освещающего волокно, и фотодетектора, помещаемого в дальнюю зону возникающей при этом дифракционной картины. Дифракционная картина изменяется при всяком изменении диаметра волокна, заставляя изменяться при этом и ток фотодиода. Это изменение тока действует, в свою очередь, как сигнал, который управляет сервомеханизмами, которые определяют скорость намотки волокна и скорость поступления заготовки в устройство вытяжки. Таким образом, обеспечивается нестабильность менее 0,1 %. Скорость намотки волокна регулируется наилучщим образом с помощью прецизионного электропривода. Затем куски волокна требуемой длины могут быть намотаны иа шпули и без остановки и возобновления процесса вытягивания волокна в каждом отдельном случае. Полезно знать, что отрезок волокна длиной 1 км, намотанный иа цилиндр диаметром 30 см с шагом 5 волокон на миллиметр, занял бы 20 CM его длины. При диаметре волокна 100 мкм он весил бы менее 1 унции (около 20 г). Скорость намотки изменяется от 0,2 до 5 м/с. Таким образом, на вытягивание 5 ... 10 км волокна требуется 5 ... 10 ч, а на получение самой заготовки для изготовления градиентного волокна высокого качества может потребоваться 10 ч. Даже при высокой степени автоматизации технологического процесса, которая здесь просто необходима, производство волокна данным способом недешево и остается, по-видимому, на уровне 100 долларов за километр. По сравнению с волокном, изготавливаемым непрерывным способом и вытягиваемым при скоростях, больше указанных, волокно, изготовленное вышеописанным способом, могло бы быть значительно дешевле, а его стоимость менее 10 долларов за километр. Главным препятствием на пути увеличения скоростей изготовления волокна является не сам процесс вытягивания, а последующая операция покрытия его полимером. Было установлено, что весьма важно обеспечить нанесение на вытягиваемое волокно первичного слоя защитного покрытия из полимера непосредственно при выходе кварцевого волокна из отверстия фильеры для защиты его поверхности. В противном случае при нормальных атмосферных условиях на его поверхности образутся микротрещины, которые катастрофически уменьшают прочность волокна на разрыв. Обнаружено, что нанесение слоя полимера Sylgard толщиной около 40 мкм, обладающего хорошей адгезией с поверхностью кварца, предотвращает появление микротрещин. Иногда наносят два слоя: первичный тонкий (10 мкм) из материала с высоким показателем преломления и последующий более толстый (100 мкм) из материала с более низким показателем преломления. Первичное покрытие из полимера обычно осаждают из раствора, как это показано на рис. 4.6, а. Опасность, которой оптические волокна могут подвергаться в процессе эксплуатации, - это доступ воды, которая ухудшает его прочность. Для обеспечения прочности волокна в процессе эксплуатации необходимо защитить его от всякого контакта с водой, которая могла бы диффундировать в кварц сквозь полимер. Для получения защитного водонепроницаемого слоя одни исследователи экспериментировали с керамическими покрытиями, наносимыми на волокно, а другие -с металлическими, наносимыми на полимерный слой. В другом случае защиту волокна от воздействия влаги должна осуществлять наружная оболочка кабеля. Последний этап в процессе вытягивания волокна заключается в нанесении на его поверхность высокопрочного пластикового покрытия методом выдавливания. Такое покрытие защищает волокно от воздействия продольных и поперечных механических нагрузок независимо от того, используется ли волокно само по себе или в составе многожильного оптического кабеля. Пластиковое покрытие может наноситься непосредственно на вытягиваемое волокно, как это показано на рис. 4.6, б, или же этот процесс может составлять часть последующей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132] [133] [134] [135] [136] [137] [138] [139] [140] [141] [142] [143] [144] [145] [146] [147] [148] [149] [150] [151] [152] [153] [154] [155] [156] [157] [158] [159] [160] [161] [162] [163] [164] [165] 0.0015 |