|

|

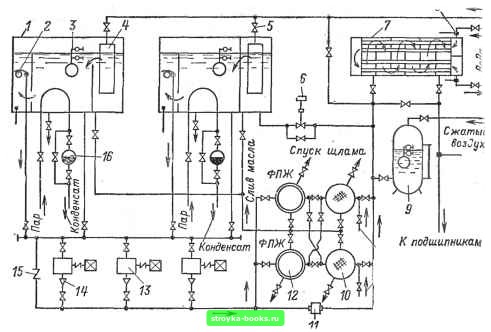

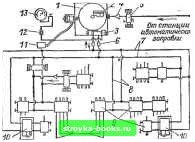

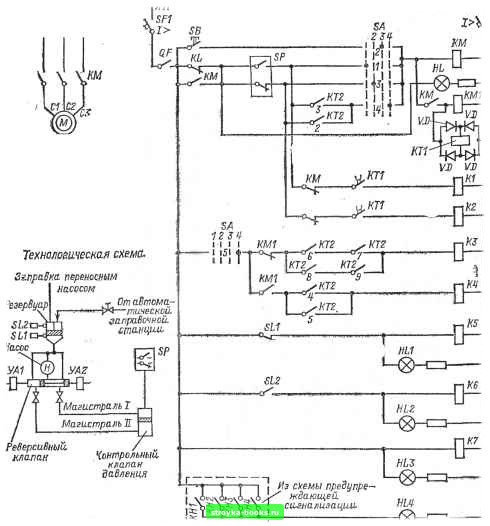

Главная Развитие народного хозяйства [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [ 95 ] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132] [133] [134] [135] [136]  уСжатый. воздух / т очистки. Рис. 1-336. Схема централизованной системы жидкой смазки подшипников жидкостного трения. I - резервуар-отстойник; i - поплавковое всасывающее устройство; 3 - сигнализатор уровня масла; 4 -магнитный фильтр; 5-вентиль; 6 - регулятор давления; 7 - маслоохладитель; 8 -терморезистор; 9 - пресс-бак; iO-фильтр сетчатый; Si - перепускной клапан; 12 - фильтр пластинчатый; 13 - насосная установка; И - обратный клапан; IS - предохранительный клапан; 16 - конденсационный горшок. преждающего сигнала при высоком давлении и аварийного сигнала при недопустимо низком давлиши в системе; подачу имгуль-са па опшоченне ответственных приводов прн аварийно низком давлении масла в системе и при отсутствии масла в резервуаре; автоматическое периодическое включение двигателей фильтров; подачу предупреждающего сигнала прн засорении фильтра, что определяется увеличением разности давления на входе и выходе его, контроль минимального давления и протекания струи масла на подшипниках жидкостного трения; контроль температуры масла, выходящего из подшипников электрических машин; автоматическое управление охлаждением масла в теплообменниках, если его температура отклоняется от установленной нормы (обычно 35--40° С - летом, 60-70° С -зимой) . Для периодической очистки масла от воды и мельчайших частиц грязи предусматривают маслоочистительные машины (сверхцентрифуги, сепараторы) с электроподогревателями мощностью до 25 кВт. В схемах управления системой жидкой смазки может использоваться как контактная, так и бесконтактная аппаратура или устройства свободного програмьаирования. 1-68. СИСТЕМЫ ГУСТОЙ СМАЗКИ В отличие от жидкой смазки густая подается периодически через определенные промежутки времени к большому количеству точек.  к ijiлам трения Рис. 1-338. Схема автоматической системы густой смазки концевого типа. / - станция; 2 - конечный выключатель; 3 - золотниковый клапан; 4 -обратный клапан; 5 -золотник; 6 -фильтр; 7-магистральные трубопроводы; 8 - отводные трубопроводы; 9 - питатели; iO -клапан давления; -прибор КЭП; 12 - демпфер; 13 - манометр самопишущий. В зависимости от количества магистральных маслопроводов н конструкцнн питателей различают двухлинейные и однолинейные системы густой смазки. По способу разводки мазепроводов н способу переключения подачи смазки из одной магистрали в другую системы густой смазки разделяют на концевые и петлевые, а по способу привода станций -на ручные, электрические и пневматические. Станции концевого типа (рис. 1-338) применяют преимущественно в тех случаях, когда оборудование расположено линейно на участках большой протяженности. Система густой смазки работает следующим образом: при включении двигателя насос начинает подавать смазку в одну из двух магистралей - первую или вторую в зависимости от положения реверсивного клапана (например, в первую магистраль). Давление в первой магистрали повышается, и при определенном его значении срабатывают все питатели. При давлении в магистрали 2-7 МПа срабатывает клапан давления, установленный в конце каждого магистрального тупика, который воздействует на конечный выключатель, последний отключает электродвигатель станции и замыкает цепь одного рз электромагнитов реверсивного клапана, переключающего подачу смазки из одной магистрали в другую. При этом система во время пауз не находится под давлением. Прн следующем пуске станции от руки или автоматически насос нагнетает смазку по другой магистрали. Для коротких и неразветвленных систем применяют петлевую систему густой смазки. К особенностям схем управления системами густой смазки можно отнести следующее (рнс. 1-339): переключение реверсивного клапана немедленно после остановки насоса в целях разгрузки магистралей; кратковременное включение электромагнитов реверсивного клапана с целью защиты их от сгорания при неполном втягивании; сигнализация о затянувшейся паузе в работе насоса, что может произойти вследствие несрабатывания клапанов давления; сигнализация о затянувшейся работе двигателя насоса; исключение возможности включения насоса при пустом резервуаре; подача сигнала на автоматическое включение насоса централизованной заправки для заполнения резервуара, если уровень смазки в нем понизился до минимума; подача предупреждающего сигнала при низком или высоком уровне смазки в резервуаре (от путевого выключателя поршня). 1-69. ЭМУЛЬСИОННЫЕ СИСТЕМЫ. ТЕХНОЛОГИЧЕСКАЯ СМАЗКА При холодной прокатке полос толщиной 0,5 мм и более на трех- и четырехклетьевых станах применяют охлаждение валков и 19* технологическую смазку полосы водной 57о-ной эмульсией с температурой 40-45 °С, которую подают с входной стороны каждой клети. Эмульсионные циркуляционные системы в принципе ие отличаются от смазочных. Различие заключается в более высокой производительности, давлении у сопл, емкости резервуаров, а также тщательном отстое и фильтрации. При холодной прокатке жести на пяти-, шестиклетьевых станах применяют раздельное охлаждение валков и смазку полосы. Технологической смазкой обычно является дисперсия воды с пальмовым маслом с температурой 70° С в пропорции 5:1. Подача технологической смазки осуществляется нециркуляционными системами с входной стороны клети на полосу, а охлаждающая вода подается на валки с обеих сторон клети. С учетом того, что пальмовое масло- дефицитный и дорогостоящий материал, количество подаваемой технологической смазки на полосу должно регулироваться в зависимости от скорости прокатки за счет изменения частоты вращения электродвигателей подающих насосов. Регулирование скорости каждого работающего насоса осу- ществляется раздельно в зависимости от скорости предыдущей клети, т. е. по скорости полосы в межклетьевом промежутке. 1-70. ГИДРОСИСТЕМЫ Гидросистемы предназначены для подачи рабочей жидкости под давлением к гидроприводам различных механизмов. Насос-но-аккумуляторные станции, состоящие обычно из нескольких гидросистем, размещают в отдельных помещениях или совмещают с маслоподвалами. Гидросистемы снабжены гидроаккумуляторами на большую емкость и работают в автоматическом режиме от сигнализаторов уровня типа СУМ-34, установленных на колонках аккумуляторов. Усилители снгаализаторов уровня устанавливают в шкафах вблизи колонок СУМ-34 (не далее 100 м). Для обеспечения нормальной работы усилителей кабели связи датчиков с усилителями должны быть экранированными. Количество насосов в гидросистеме зависит от производительности системы и может быть различным (два-пять, иногда и более). Мощность электродвигателей насосов 30 кВт и.вьш1е. Диаграмма автоматической работы гидросистемы задается технологами. На рис. 1-340 показана схема управления насосами гидросистемы. и разгрузочно-предохранительными клапанами. Схема управления гидросистемой должна предусматривать: возможность выбора каждого насоса как в качестве резервного, так ь в качестве рабочего, автоматическую работу гидросистемы в функции уровня масла в аккумуляторе, подачу аварийных сигналов прн минимальном давлении в ак- А втоштшированный электропривод [Разд. 1 -5805  Рис. 1-339. Принципиальная схема управле кумуляторе, нижнем уровне в резервуаре, нижнем и верхнем уровне в аккумуляторе и предупрекдающего сигнала верхнего уровня в резервуаре. Схемы управления гидросистемой могут выполняться как иа релейно-контактиой, так и на бесконтактной аппаратуре. 1-71. ЦЕНТРАЛИЗОВАННОЕ УПРАВЛЕНИЕ СИСТЕМАМИ СМАЗКИ И СИГНАЛИЗАЦИЯ Размещение оборудовання масляного хозяйства. Системы смазки располагают преимущественно в подвальных помещениях, что дает экономию производственной площади в цехе, максимально приближает системы к обслуисивающему оборудованию и позволяет осуществлять слив масла в резервуары систем самотеком. Максимальная протяженность магистральных трубопроводов в одном направлении обычно не превышает 120 м, а заглубление масляного подвала-- 8 м от уровня пола цеха. Помещение подвала масляного хозяйства является пожароопасным. Исходя из этого, для систем смазки применяют двигатели закрытого исполнения. Щиты станций управления для двигателей систем смазки выносятся в отдельное помещение обычно рядом с подвалом. При этом сообщение подвала с этим помещением осуществляется через общий тамбур. Менее [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [ 95 ] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132] [133] [134] [135] [136] 0.0014 |