|

|

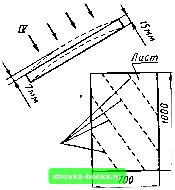

Главная Сварка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 3 mm) встык без снятия фасок мундштуком делают попеоеч-ные колебания в пределах ширины шва (рис. 62, б). В ряде случаев для облегчения формирования шва ему придают небольшой уклон, ведя сварку снизу вверх (рис. 62, в).  Рис. 62. Сварка тонкого металла: а - с отбортовкой кромок, б - встык, в - применение уклона § 5 Деформации и напряжения при газовой сварке Деформации и напряжения возникают вследствие неравномерного нагревания металла при газовой сварке. Если нагреть лист металла пламенем горелки (рис. 63), то он начнет расширяться в месте нагревания. Расширению будут препятствовать более холодные части листа, окружающие место нагрева. В результате лист, если размеры его достаточно велики, теряет устойчивость и начнет деформироваться, образуя так называемые «бухтины». При наличии препятствий деформации нагреваемой детали в ней возникают внутренние напряжения. Эти напряжения в зависимости от степени нагрева, размеров и формы детали могут достигать большой величины и часто служат причиной появления трещин в шве или зоне влияния и даже разрушения детали. Величина расширения металла и связанная с этим степень деформации зависит от температуры нагрева и коэффициента линейного расширения. Чем больше коэффициент линейного расширения и выше температура нагрева металла, тем больше деформация. Второй причиной деформаций и напряжений при сварке является усадка металла шва при переходе из жидкого состояния в твердое. Усадка при сварке листов металла вызывает продольное и поперечное коробления. При продольном короблении происходит набегание еще не сваренных кромок листов друг на друга, как это показано на рис. 64, а. Поперечное коробление листов от усадки показано на рис. 64, б. Величина усадки больше в верхней части шва, где объем наплавленного металла больше. Поэтому при поперечной усадке края листов стремятся под-    Рис. 63. Деформация листа при нагревании горелкой Рис. 64. Коробление листов от усадки металла при сварке: а - продольное, б - поперечное пяться в сторону выпуклости шва. Если усадке что-либо препятствует, то возникают напряжения. Поскольку газовая сварка дает большую зону нагрева по сравнению с другими способами сварки, то она вызывает и большие деформации свариваемых частей. Для уменьшения деформаций следует стремиться к равномерному распределению объема наплавляемого металла и более равномерному нагреванию детали при сварке. Для этого применяют следующие способы. Порядок наложения швов. На рис. 65, а показаны обратноступенчатый, ступенчатый и комбинированный порядки наложения швов. Шов делят на участки по 100- 200 мм. Сварку ведут отдельными участками в порядке, отмеченном цифрами, и в направлении, указанном стрелками. При этом металл по длине шва нагреется более равномерно, чем при сварке за один проход, следовательно, деформация листов будет меньше. Уравновешивание деформаций. При этом способе очередность наложения швов выбирают так, чтобы последующий шов вызывал деформации, обратные полученным при наложении предыдущего шва (рис. 65, б). При наложении шва / листы деформируются в одну сторону, а при наложении шва 2 -в противоположную. В результате балка после сварки будет иметь наименьшую деформацию. Цифры указывают последовательность наложения швов.  Рис. 65. Способы уменьшения деформацийг а - порядок наложения швов: / - обратноступенчатый, и III ~ комбинированные; б - уравновешивание деформаций; в - обратная деформация Обратные деформации. Этот способ заключается в придании деталям перед сваркой такого положения или формы, которые обеспечивают их правильное относительное расположение после сварки. Например, предварительно раздвигают кромки листов при сварке продольным швом (рис. 65, в). По мере сварки кромки вследствие усадки металла шва сближаются. Сварку начинают в точке /, на некотором расстоянии от поперечной кромки. Оставшийся участок заваривают последним с целью предупреждения образования трещин в начале шва, которые могут возникнуть из-за продольного коробления листов от усадки. Жесткое закрепление применяют при прихватке или сварке деталей сложной формы, закрепляя их в специальных приспособлениях -кондукторах. Этот способ рас- пространен в условиях массового или серийного производства. Детали из приспособления вынимают после прихватки пли сварки и полного охлаждения. Однако этот способ не всегда дает хорошие результаты при газовой сварке, поскольку она дает большую зону нагрева и поэтому вызывает большие деформации, чем дуговая сварка. Вследствие этого при закреплении вне шва возникают напряжения сжатия, вызывающие увеличение общей деформации изделия. Если же закрепление располагают вблизи свариваемых кромок, то при нагреве возникают большие пластические деформации сжатия, которые в процессе остывания сварного соединения могут вызвать его разрушение. Охлаждение. Сопутствующее охлаждение детали в процессе сварки уменьшает зону нагрева, а следовательно, и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов прокладку из красной меди, имеющую высокую теплопроводность и улучшающую отвод тепла. Иногда в подкладке делают каналы, по которым пропускают воду для лучшего отвода тепла. Можно также обкладывать деталь около шва мокрым асбестом. Данный способ применяют при сварке сталей, обладающих пониженной теплопроводностью, например нержавеющих. Предварительный подогрев детали (полный или частичный) снижает разность температур между сварочной ванной и более холодными частями основного металла. Это уменьшает напряжения и деформации металла от местного неравномерного нагрева при сварке и уменьшает скорость охлаждения. Данный способ применяют при ремонтной сварке отливок из чугуна, бронзы и алюминия, а также при сварке высокоуглеродистых и легированных сталей, склонных* к закалке и трещинообразованию. Способ требует специальных устройств для подогрева деталей: горнов, печей, индукторов и пр. Проковка наплавленного металла после сварки деформирует зерна и уплотняет шов; это снимает оставшиеся напряжения и повышает прочность сварного соединения. Проковку производят в зависимости от вида свариваемого металла либо в горячем, либо в холодном состоянии. Указания о применении проковки и ее режимы приведены ниже при описании техники сварки различных металлов. Divued bv Roman Efimov htto: www.farleD.net/~-roman § о Термическая обработка и правка изделий после сварки Термическую обработку применяют для полного устранения напряжений, остающихся в изделии после сварки, а также для улучшения структуры металла сварного шва. При сварке применяют следующие вИды термической обработки. Отжиг для снятия напряжений. Изделие после сварки помещают в нагревательную печь. Нагрев ведут постепенно. Для низко- и среднеуглеродистой стали температура нагрева 600-680° С, при которой сталь становится достаточно пластичной и появившиеся при сварке напряжения исчезают. После нагрева изделие выдерживают в печи при указанной температуре из расчета 2,5 мин на 1 мм толщины стенки, но не менее 30 мин. Затем изделие охлаждается вместе с печью. Иногда изделия подвергают местному отжигу нагреванием места сварки и соседних с ним участков горелками. Этот вид отжига требует осторожного и умелого применения, так как в изделии могут появиться дополнительные деформации и напряжения в случае неравномерного нагрева и охлаждения. Полный отжиг. Изделие нагревают до более высокой температуры, чем при отжиге для снятия напряжений, а именно (°С): Мягкая сталь с содержанием углерода ниже 0,12% 875-925 Углеродистая сталь с содержанием углерода 0,12- 0,3%..................... 840-870 То же, с содержанием углерода 0,3-0,5? 815-840 Хромомолибденовая сталь, применяемая в котло-строении................... 900-930 После выдержки при температуре полного отжига деталь подвергают медленному охлаждению вместе с печью. При полном отжиге устраняются внутренние напряжения и улучшается структура металла: она становится однородной и мелкозернистой, а металл вследствие этого - менее хрупким и более пластичным. Нормализация. Если после полного отжига деталь охлаждать в спокойном воздухе, то такой процесс называется нормализацией. В этом случае сохраняется нормальная мелкозернистая структура металла, что несколько повышает его прочность и твердость.  Рис. 66. Правка изделий местным нагревом Отпуск, Стали, склонные к закалке, т. е. к повышению твердости после нагрева и последующего быстрого охлаждения, после нормализации подвергают отпуску, т. е. нагре-1ву до 400-700° С и медленному охлаждению. Для каждого сорта стали существуют свои температуры отпуска и скорость охлаждения, указываемые в технических условиях на термообработку. При газовой сварке стали термическая обработка служит также средством повышения пластичности металла шва. Вэтом случае участки шва нагревают пламенем горелки до светло-красного цвета каления и в этом состоянии проковывают. При этом зерна металла измельчаются, а его пластичность и вязкость повышаются. После проковки металл шва необходимо подвергнуть нормализации, нагревая его пламенем горелки. Во избежание появления наклепа * проковку следует прекращать при остывании металла до темно-красного цвета. Местный нагрев пламенем сварочной горелки используют для правки изделий после сварки. Пламенем нагревают до температуры пластического состояния выпуклую часть изделия, которое нужно выправить (рис. 66). При нагревании металл стремится расшириться, но так как этому препятствуют более холодные его части, то в нем возникают напряжения сжатия, вызывающие пласти-  По/госы нагреВа Рис. 67. Схема правки стального листа толщиной 15 мм * Наклеп появляется в случае деформации металла при температуре ниже- температуры рекристаллизации. Наклеп повышает предел текучестГи по.шжает вязкость металла, иногда приводит к появлению трещин. Наклеп уничтожается последующим отжигом металла. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0009 |