|

|

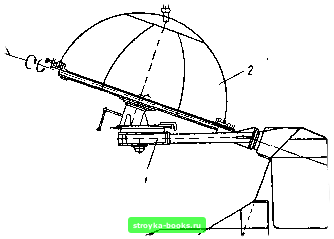

Главная Сварка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [ 48 ] [49] [50] стенды и др. Сложные приспособления выгодны прн массовом и крупносерийном производстве однотипных сварных изделий. В качестве упоров используют фиксаторы нз отрезков уголков, шпильки и др. Зажимные болты изготовляют с квадратной или прямоугольной головкой, вставляемой в пазы стеллажа. Для стягивания листов и деталей прн.меняют струбцины и скобы различных размеров и конструкций. Используют также быстродействующие пневматические зажимные устройства, приводимые в действие сжатым воздухом давления 4-5 кгс/см, подача которого в зажимное устройство и выпуск из него осуществляются поворотом распределительного крана. Стяжки и распорки применяют для стягивания листов между собой или распора их изнутри, например при сварке цилиндрических обечаек. Распорные приспособления состоят из двух нли нескольких болтов, ввертываемых в общую стяжку или кольцо; вращая болты, распирают обечайку изнутри. Обычно этими приспособлениями пользуются при сварке поперечными швами обечаек. При монтаже и сварке резервуаров для стягивания и выравнивания кромок листов используют сборочно-клино-вые приспособления. Для повышения точности сборки и сварки резервуаров продольными швами применяют струбцины со стяжными винтами. В качестве универсальных поворотных приспособлений применяют поворотные столы (манипуляторы и позиционеры), которые могут поворачиваться в пределах до 360° и наклоняться под углом до 180°( рис. 1.55). Столы делают с ручным приводом или с приводом от электродвигателя. Существуют манипуляторы с гидравлическим, пневматическим (сжатым воздухом) или комбинированным (гидро- и пнев-моэлектрическим) приводами. Использование манипуляторов и позиционеров в 1,5-2 раза сокращает время, затраченное на вспомогательные операции, облегчает труд сборщиков и сварщиков, повышает производительность труда на 15-20% и улучшает качество швов. Манипуляторы используют не только при сварке изделия, но также при операциях по сборке, контролю, очистке, покраске и отделке изделия до и после сварки. Кондукторы предназначены для сборки и сварки какого-либо одного определенного узла или изделия. Кондукторы устанавливают правильное расположение отдельных частей При сварке, проводимой при монтажных работах, рабочее место в случае необходимости должно быть защищено от ветра, дождя, снега и иметь ограждения. При частой смене места работы необ.чодимы приспособления (тележки) для быстрого перемещения баллонов, ацетиленовых генераторов и сварочного инструмента. К местам сварки должны быть сделаны безопасные подходы (лестницы), снабженные соответствующими ограждениями. Для работы в зимних условиях на открытом воздухе сварщики должны быть снабжены теплой спецодеждой. Вблизи места работ необходимо оборудовать теплое помещение для периодического обогрева рабочих. При монтаже ответственных конструкций создают специализированные сварочные участки. Монтажной сварке таких объектов преди1ествует разработка проекта организации сварочно-монтажных работ. В проекте предусматривают расположение сварочного оборудования, определяют потребность в сварочном, подъемно-транспортном оборудовании и материалах, устанавливают график выполнения сварочных работ на объекте, определяют потребность в сварщиках, составляют технологический процесс сварки, где указывают режимы сварки и требуемые приспособления. Если объем сварочно-монтажных работ невелик, то организация работ упрощается. В этом случае сваркой руководит производитель строительных работ и монтажный мастер. Специального мастера по сварке выделяют только при 8-10 сварщиках и более. Использование различных приспособлений для установки, закрепления элементов свариваемой конструкции или изделия прн их сборке, прихватке и сварке значительно уменьшает трудоемкость сборочно-сварочных работ, повышает точность сборки и качество сварки, снижает деформации н коробления при сварке, сокращает длительность производственного цикла и снижает себестоимость изделия. Поэтому при современном уровне организации сварочных работ использование приспособлений является обязательным. Сборка и сварка без приспособлений допускается только в отдельных случаях, когда это диктуется необходимостью и местными условиями (ограниченными сроками работ, простотой формы конструкции и др.). При сборке и сварке в качестве приспособлений используют прихватки, стялски, плиты, распорки. Находят широкое применение и сложные приспособления - кондукторы, поворотные столы (манипуляторы), кантователи, роликовые изделия, ускоряют сборку, обеспечивают необходимую точность, а также уменьшают коробление детали при сварке. Они обычно состоят из рамы-каркаса с расположенными в нем упорами и зажимами для закрепления деталей. В слу- Ось вращения изделия  ; / / / / / / ТУ У / / У / у J / V /> /Т, Рис. 155. Универсальный сварочный УСМ-500: / - манипулятор, 2 манипулятор свариваемое изделие чае необходимости кондукторы делают поворотными. Применяют также кондукторы и приспособления, в которых свариваемые детали закрепляют с помощью электромагнитов. § 2 Механизация и автоматизация сварочного производства Механизация и автоматизация являются основой дальнейшего технического развития современного производства вообще и в том числе сварочного. Однако механизация и автоматизация только самих процессов сварки и резки не решают полностью задачу механизации и автоматизации сварочного производства в целом на данном участке или предприятии. Необходима также механизация вспомогательных трудоемких, тяжелых, а иногда и вредных работ: подготовки металла под сварку, транспортировки заготовок, перемещения изделия при сборке и сварке на стенде, зачистки швов и др. Некоторые из перечисленных видов работ выполняют с помощью различных механизмов общего или специального назначения: грузоподъемных мостовых кранов, автопогрузчиков, электрокар, тельферов, кранов-укосин, лебедок, рельсовых тележек, роликоопор, кантователей, манипуляторов, шлакоуборочных столов и многих других. Наибольший технико-экономический эффект дает комплексная механизация и автоматизация сварочного процесса, особенно при организации линий непрерывного поточного производства. В линии поточного производства механизируются и автоматизируются почти все операции, включая подачу металла со склада, подготовку его, раскрой, сборку, и сварку, испытание после сварки, покраску и отделку, подачу на склад готовой продукции. В поточном производстве уровень механизации и автоматизации может достигать 80-907о, а в отдельных случаях-100%. Поточные линии целесообразно организовывать только в условиях массового производства. Поточные линии проектируют с учетом общего характера производства на данном предприятии. При этом сварочные и резательные посты включают в общую поточную линию, а не размещают их в отдельных цехах. Такой принцип построения процесса наиболее распространен в условиях массового производства. Применение механизированных поточных линий на участках заготовки, резки и сварки металлов значительно повышает производительность труда и съем продукции с 1 м производственной площади. Высокий уровень автоматизации достигается в процессах кислородной резки металла при применении современных машин-автоматов с программным управлением. В таких процессах использования фонда машинного времени режущих автоматов достигает 90%, а производительность труда возрастает в 3-4 раза. При этом значительно облегчается труд и оздоровляются условия работы на постах кислородной резки. Один оператор может обслуживать 2-3 машины. § 3 Нормирование работ по сварке и резке Техническое нормирование является основой для разработки производственного плана и научной организации труда (НОТ). Цель его - обеспечить лучшее исполь- Метялл и условия сварш Поправочный коэффициент Легированные стали ........... j g угун .............."."...*.".. о77 едь ......................0,85 Латунь и бронза ................qj Алюминий и его сплавы............об Вертикальный шов ................i ,2 Потолочный шов...................1,6 Правая сварка ...................0,85 Таблица 48 Основное время, затрачиваемое при ручной сварке стали

Для ориентировочного определения основного времени и расхода газов при сварке стали пользуются также графиком рис. 156. Данные об основном времени на резку стали (илн о скорости резкн) были приведены в главах VH и VIU. Для того чтобы найти общее время на сварку или резку, нужно сначала определить основное время, а затем увеличить его на 10--40% с учетом дополнительных затрат времени. Чем лучше организация труда и рабочего места, тем меньше эти дополнигельные затраты времени и тем выше производительность труда. В процессе развития производства непрерывно улучшается организация труда, совершенствуется технология, повышается технический уровень выполняемых работ, осуществляются мероприятия, повышающие производительность труда, снижающие себестоимость продукции, и поэтому нор- зование оборудования и площадей цеха, повышение производительности труда, снижение себестоимости продукции и повышение рентабельности производства. Время, устанавливаемое сварщику или резчику на изготовление одной годной детали или заготовки, называется нормой времени. Количество подлежащих изготовлению деталей или заготовок за час или смену прн правильной организации труда называется нормой выработки. Норма времени дается также на 1 м сварного шва или реза. В этом случае нормой выработки будет являться количество метров шва нли реза, выполненное за час или смену. Норма времени включает: подготовительно-заключительное время, устанавливаемое на партию изделий с учетом времени на получение заданий, инструктаж, ознакомление с работой, подготовку приспособления, подготовку горелки и резака, сдачу работы; основное время, необходимое для изготовления данной детали или выполнения 1 м шва или реза; оно включает время, затрачиваемое только на процесс сварки или резки с учетом времени разогрева металла в начале работы; вспомогательное время, которое учитывает время на промер и осмотр шва, очистку кромок, очистку шва от шлака и брызг, установку и уборку изделия, клеймение шва, переход сварщика нли резчика с одного места сварки на другое; время на обслуживание рабочего места, включающее время на раскладку и уборку инструмента, установку и смену баллонов, подключение шлангов, регулирование давления газов, включение, регулирование и охлаждение горелки или резака; время на отдых. Основное время зависит от марки и толщины свариваемого металла, мощности пламени, способа сварки, вида шва по ориентации в пространстве и квалификации сварщика. При резке основное время зависит главным образом or толщины разрезаемого металла. В табл. 48 приведены средние значения основного времени для ручной сварки стали различной толщины. Эти данные относятся к левой сварке низкоуглероднстой стали нижним швом. Для определения основного времени при сварке других металлов, а также иными швами данные табл. 48 нужно умнол{ить на следующие поправочные коэффициенты: [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [ 48 ] [49] [50] 0.001 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||