|

|

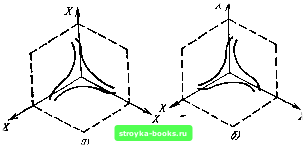

Главная Пьезоэлектрический резонатор [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [ 16 ] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] центра пересечения кристаллографических осей YZ в направлю. "НИИ положительного (большого) ромбоэдра, указывает на поло, жительные срезы, расположенные в положительном угле (+fij между кристаллографическими осями Z и У. Срезы yxlf+Sb"-yxl/+38°; yxl/+5Г30/+45° и другие называются положительны! ми срезами, срезы yxl/-49°; yxl/-51° и другие - отрицательными. Для разметки одного и того же среза в левом или правом кри-сталле кварца поворачивают блок на 180°. Это вызвано тем, что необходимо иметь однозначные поправки поворота стола-суппор. та распиловочного станка, чтобы избежать ошибок при замере угла среза на рентгенгониометре, показываюшем значение и знак поправки. Разметку блоков среза х на косые срезы можно производить для положительных срезов по световой фигуре правого кристалла кварца, а для отрицательных срезов - по световой фигуре левого кристалла кварца. Вообще для выреза любых кварцевых срезов могут быть использованы как правые, так и левые кристаллы кварца, так как физические свойства их одинаковы. Такой случай показан на рис. 3.11. Кварцевые х-блоки наклеивают на подставки (стеклянные и деревянные плашки) той поверхностью, которая не подвергается разметке. Разделку кварцевого сырья под требуемые срезы иногда выгодно начинать с заготовки блоков среза z, а затем эти блоки следует разрезать на х-блоки (или у-блокп). Кварц в виде кристаллов или имеющий грани и ребра призмы удобно наклеивать одной из этих граней и разрезать на блоки среза z перпендикулярно ребрам. При пропускании тонкого луча света через толщу блока в направлении кристаллографической оси Z на протравленной поверхности в плоскости среза z образуется световая фигура астеризма (рис. 3.12). Луч света исходит из игольчатого отверстия 5  Рис. 3.12. Световые фигуры астеризма для левого (а) и правого () кристаллов кварца прибора (астероскопа), изображенного на рис. 3.4. Эта фигуре имеет форму треугольника с вогнутыми внутрь сторонами. Правый и левый наклоны вершин треугольника указывают на правый и левый кристаллы кварца. Направление вершин треугоЛ ника показывает направление кристаллографических осей X " Кварцевое сырье распиливают на х-блоки или х-секции. Раз--щчпе между х-блоками и х-секциями заключается в том, что .--блок ориентирован по всем трем кристаллографическим осям, а .г-секции известно только направление оси X; в отношении же )сей Z и У известна параллельная им плоскость. Перед разметкой х-секции на пластики заданного угла среза необходимо оп-•зеделить направление осей Z или У (см. § 3.6). При разметке х-секций, вырезанных из кристаллов кварца с гранями, можно ориентироваться по граням ромбоэдров R и г. 3 6. РАСПИЛОВКА КРИСТАЛЛОВ КВАРЦА НА СРЕЗЫ х + 35°15; г/х -49°; ух1/+Ж; ух1/-51°; ух1/+ 51°30/+45° Перед распиловкой кристалл кварца наклеивают на стеклянную плашку, которая, в свою очередь, наклеивается на деревянную плашку. Их склеивают клеем БФ-4. Стекло обладает близ-лими к кварцу механическими свойствами, . это предохраняет кварц при распиловке от образования сколов на месте выхода, пилы. - Кварцевое сырье наклеивают мастикой или шеллаком на плашки размером 150x100x15 мм. Для этого нагревают кристалл кварца и стеклянную плашку до температуры плавления мастики, смазывают склеиваемые плоскости кварца и стеклянной плашки. Плашки с наклеенным кварцем помещают в- термостат с температурой 80-120° С на 1,5-2 ч. Затем вынимают их из термостата и выдерживают на воздухе до полного охлаждения кварца. При наклейке необходимо следить за тем, чтобы линия разметки и плоскость YZ располагались по ширине плашкп в вертикальном положении, и проверять прочность приклейки. Для распиловки на х-блоки наклеенный кристалл кварца укрепляют на суппорте станка, совместив отмеченную плоскость yz с плоскостью пилы. Отрезают пробный срез. На рентгенгониометре измеряют угол .отклонения плоскости среза от. атомной плоскости YZ и поправку записывают на пробном срезе. В соответствии с результатом измерения первого пробного среза необ--ходнмо сделать поправку на суппорте станка и отрезать второй пробный срез. Эту операцию повторяют до тех пор, пока точность ориентировки плоскости среза к атомной плоскости YZ не будет доведена до zfc20. Точная ориентировка обычно достигается - вторым пробным срезом. Толщина среза должна быть 1-2 мм. Если первый пробный срез не замеряется на рентгенгониометре, то кристалл квар-: Да направляют на повторную ориентировку. Правильно ориентированный кристалл кварца разрезают на х-блоки. При этом контролируют толщину х-блока и его плоскопараллельность. Тол-Дина должна соответствовать заданному размеру изготовляемых кварцевых пластин с припуском 2,0-3,0 мм на шлифовку по кон-Урному размеру и 0,5 мм по толщине. Если размер кристалла нарца допускает вырезку только одного х-блока; то в. этом слу-4* 99 чае его вырезают возможно большей толшины (в целях эконом сырья), но не более 80 мм. Плоскопараллельность должна быть в пределах 0,2 мм щ 50 мм длины. Распиловку кристалла кварца следует вести от o6oi их краев куска кварца к центру, предварительно разметив крис. талл кварца на определенное число х-блоков. Этим предотвращу ется возможность отклеивания кварца от плашки во время рас. пиловки. После этого легкими ударами молотка отделяют х-бло-ки от плашки и передают на подшлифовку. На шлифовальном станке с планшайбой подшлифовывают по-верхность YZ х-блоков до устранения следов резки или образо-вавшихся при резке выступов и неровностей. При этом необходимо сохранить плоскопараллельность плоскостей среза к атомной плоскости YZ. После подшлифовки х-блоки промывают в воде и просушивают в термостате с температурой воздуха не выше 50- 60° С. После повторной проверки х-блоков по толщине и плоско-параллельности их травят в 30%-ной плавиковой кислоте. Для этого х-блоки очищают от частиц дерева плашки, промывают в бензине и опускают в перфорированном бачке в плавиковую кислоту. Травление длится 10-18 ч. После травления х-блоки промывают в щелочном растворе и проточной воде. Травление должно обеспечить четкое изображение фигур астеризма. По фигурам астеризма производят разметку х-блоков для распиловки на пластики. Если при этом выявляются дефекты, мешающие разметке х-блока в целом, то его распиливают на несколько частей и каждую из них размечают в отдельности. Далее разметку производят с помощью шаблонов для каждого из размечаемых срезов. Определяют направление кристаллографических осей Z и У на плоскости YZ и наносят ряд параллельных прямых, обозначающих направление плоскости распиловки. Дефектные области заштриховывают цветным карандашом. Перед распиловкой на пластики х-блок наклеивают на стеклянную плашку размером 150X100X6 мм. Для этого х-блок и стеклянную плашку подогревают на электрической плите через предохранительную прокладку из асбеста до 90° С. Подлежащие склейке подогретые поверхности смазывают мастикой, состоящей из канифоли, воска и парафина. На 1000 частей канифоли берут 45 частей воска и 15 частей парафина. Для более прочной приклейки применяют шеллак. После этого х-блок кладут на стекло и притирают к нему. Стекло с блоком наклеивают клеем БФ-4 на деревянную плашку. Склеенные с кварцем плашки кладут на металлическую плиту для теплоотдачи и выдерживают до полного охлаждения. После всех подготовительных операций производят распиловку х-блока на пластики с допуском -ьО.З мм к заданной толщине. Для этого наклеенный х-блок закрепляют к горизонтальной плоскости на суппорте распиловочного станка, установив линйЮ разреза параллельно плоскости АОК- Отрезают пробный срез замеряют на рентгенгониометре. На поверхности пробного среза домечают номер распиловочного станка, так как при нескольких танках можно перепутать принадлежность срезов при их замере. Замеряют угол отклонения плоскости среза от угла ориентиров-0 и вносят угловые поправки по отношению к кристаллографическим осям Z я X. Эти поправки записывают на плоскости проб-лого среза и затем устанавливают суппорт распиловочного станка на значение поправки по оси Z в горизонтальном положении „ по оси X - в вертикальном. Далее отрезают второй пробный срез. После замеров второго среза в случае совпадения с заданными допусками продолжают распиловку х-блока кристалла кварца до конца на пластики нужной толщины. Для большей точности распиловки пластики следует проверять через 2-3 среза на рентгенгониометре, чтобы вовремя откорректировать возможные уходы от заданного угла среза. Толщину и плоскопараллельность пластиков контролируют с помощью микрометра с ценой деления 0,01 мм. Как и раньше, контролируемый угол среза замеряют рентгенгониометром, который настраивают по эталонным кварцевым элементам замеряемых срезов. Систематически через 100-150 замеров проверяют правильность установки рентгенгониометра. Толщина пластиков должна соответствовать окончательной толщине годного элемента, но с припуском по толщине на шлифовку: /го-ЬО,5±0,15, где fto - окончательная толщина элемента; 0,5 - припуск по толщине на шлифовку; 0,15 - допуск на вырезку пластика. Это условие распространяется на элементы с толщиной более 0,5 мм. Плоскопараллельность пластиков должна быть выдержана с точностью 0,1 мм по длине и 0,03 мм по ширине. Угол среза выдерживают в зависимости от требований, предъявляемых к элементам от ТКЧ. Например, для среза ух1/ + 35°15 допуск по углу ZZ находится в пределах от ±1 до ±10 для ТКЧ, равного (0,5-2) • 10-. При этом допуск по углу XX равен ±15. Для среза ух11-49° допуск по углу ZZ составляет ±10, а по углу XX равен ±15. Рис. 3.13. Схематическое расположение точек, в которых проверяется плоскопараллельность кристаллических элементов Проверку толщины и плоскопараллельности элемента производят замером их в пяти точках (А, В, С, D, О - рис. 3.13) и срав-"нием результатов замеров. За толщину элемента принимают •"0 толщину в точке 0. Разность между размерами АВ и CD не Должна превышать 0,03 мм, а между точками А я С, D я В - 1 Мм. После проверки пластиков их промывают в бензине и теплой воде и еще раз травят в 30%-ной плавиковой кисл Травление производят в течение 1-2 ч, после чего пластики про мывают и просушивают теплым воздухом. Травление до-лжно вь, явить двойниковые области и обеспечить достаточную ясность фц гур астеризма. Далее пластики размечают на элементы срезов ух1/ + 35°\К. ух1/~49°; ух11 + Ж; ух1/-БГ; г/х/5/ + 5Г307 + 45°, что являей, конечной целью распиловки кристаллов кварца. На сухих эЖ ментах отмечают двойниковые области, затем, смочив элеменЖ иммерсионной жидкости, просматривают его в ярком свете и 4 мечают прочие материальные и механические дефекты. Разметку пластиков на элементы производят с помощью специального приспособления, имеющего вид столика с угольников на нем, под который кладется размечаемый пластик. Карандашо»! наносят контуры элементов требуемого размера. В большинстве срезов элементов их ребра параллельны направлениям кристаллографических осей или их проекциям на плоскость среза, по пил и ориентируют вырезаемые элементы. Периодически при помощв угломера проверяют направляющие линии и контуры элементов, которые должны быть параллельны или перпендикулярны торцовой грани плоскости YZ с допустимым отклонением не более ±30. Пластики среза ;/x/s/+51°307-f 45° размечают на заготовки так, чтобы контурные размеры элементов составляли с осью I угол 45°. После разметки пластики обрезают на обрезном распиловочном станке. Пластик подводят к кромке вращающейся пилы так, чтобы его плоскость была перпендикулярна плоскости диска пилы, а линия разметки совпадала с плоскостью пилы. Движением по вертикали надрезают пластик по линии разметки и затем небольшим усилием рук отделяют элемент по линии надреза Этот способ имеет ряд недостатков: по линии отлома образу.ются глубокие трещины, идущие в глубь элемента, и нарушается его прочность. Это устраняется применением станка с двусторонней обрезкой пластиков. Пластики толщиной более 1,5 мм склеивают в стопки и обрезают. Пластики в количестве 30-60 шт. собирают в стопки так, чтобы совпадали линии их разметки. По краям стопки кладут несколько дефектных пластиков. Собранную стопку ставят на стекло и подогревают на электрической плите до 50° С. Сверху на.нагретые заготовки наносят мастику, которая склеивает стопку, проникая в щели между пластиками. Усилием руки стопку сжимают, обеспечивая ее равномерное склеивание. После остыванпя CTonKf укрепленную на стеклянной и деревянной плашках, помещают на суппорт распиловочного станка. Линию разметки совмещают •плоскостью пилы и элементы вырезают согласно разметке. Затем стопку элементов разогревают и расклеивают. Элементы промывают в бензине и после контроля на отсутствие дефе" тов производят проверку геометрических размеров и прямоугоЛЬ ности элементов. • 1D2 Кристаллические элементы не должны иметь сколов, следов „убой резки, глубоких царапин, двойников, пузырьков, трещин. габаритные размеры должны быть выдержаны с припуском к готовому размеру по длине и ширине от -t-1,5 до +2,5 мм и по ;оашине от -f 0,45 до -f 0,75 мм (для элементов толщиной боль-це 0,5 мм). Плоскопараллельность элементов после обрезки юлжна быть не .хуже 0,03 мм. Длину и ширину элемента измеряют штангенциркулем с точностью отсчета 0,05 мм, а толщину и плоскопараллельность - микрометром с точностью отсчета 0,01 мм. Угол среза проверяют по осям Z и X с обеих сторон элементов. Рентгенгониометр для проверки угла среза настраивают по эталонному кварцевому элементу (для данного угла среза). Элементы, не укладывающиеся в допуск по углу среза, могут быть исправлены шлифовкой с последующей повторной проверкой угла среза. 3.7; РАСПИЛОВКА КРИСТАЛЛОВ КВАРЦА НА СРЕЗЫ xys/ + 5° и xys/-18°30 Вырезку х-блока и все предшествующие операции производят по технологическому процессу, описанному в § 3.6. Толщину блока по оси X выдерживают максимально возможной, но не более 80 мм, остальные размеры должны обеспечивать вырезку готовых кристаллических элементов срезов xys/ + 5° или xysj-18°30 с припуском на последующую обработку по контурному размеру 1 мм-f 0,5 мм на каждую сторону элемента. Кристаллы кварца, имеющие плоскости ромбоэдра, разделывают на блоки xysl + 5° и хг/s/-18°30, наклеивая их на плоскость ромбоэдра. Протравленные кристаллы кварца размечают на блоки, минуя двойниковые области и ориентируя срезы на 4-5° и -18°30, непосредственно на распиловочном станке. Ориентированный кристалл кварца распиливают на блоки толщиной, равной ширине элементов по оси Z с припуском 2 мм. Последующие операции производят по данному технологическому-процессу. Поверхность YZ вырезанного х-блока подшлифовывают до Полного устранения следов пилы и выступов на плоскости среза, сохраняя плоскопараллельность плоскости среза к атомной плоскости YZ. После промывки и сушки .х-блоки подвергают травлению в 30%-ной плавиковой кислоте по методике, описанной в § 3.6. Размеры блока должны обеспечить вырезку готовых элемен-"в среза xys/ + b° и xr/s/-18°30 с припуском на последующую обработку. В § 3.6 описана технология, по которой х-блок наклеивают на стеклянные и деревянные плашки и распиливают на срезы xys/+b° и xys/-18°30. Ориентация этих срезов имеет неко-1?Рые особенности; она производится на распиловочном станке, ури замере пробных срезов на рентгенгониометре допуск по оси берут равным ±10 и по оси X ±15. Срез xys/+ 5° делают в [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [ 16 ] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] 0.0009 |