|

|

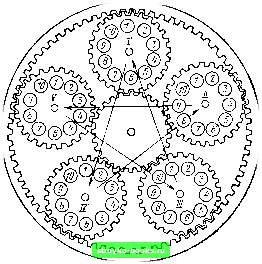

Главная Пьезоэлектрический резонатор [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [ 18 ] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] и при шлифовке, эти материалы должны быть удалены с поверх, ности элемента, для чего кристаллический элемент приходится вновь травить. Следует иметь в виду, что параметры полирован-ных 1[ шлифованных пьезоэлементов в общем мало отличаются друг от друга, что также говорит в пользу преимущественного применения шлифованных пьезоэлементов. Можно полировку заменить травлением, создающим качественную поверхность, но этот способ требует дальнейшей разработки. 11сследование полировки кристаллических элементов указывает на то, что для получения хорошей плоскостности у тонких кристаллических элементов необходима двусторонняя шлифовка и полировка, так как односторонняя обработка дает разность напряжений из-за различия в обработке поверхности двух сторон кристаллического элемента. Поэтому одностороннюю шлифовку рекомендуется применять на начальных стадиях обработки для исправления угла среза. Толировка производится на оптических станках. Основным приспособлением для полировки служит полировальник - металлический диск плоской или сферической формы. На поверхности диска укреплен слой подложки, участвующий в процессе полировки вместе с полирующим порошком. При более низких требованиях к полируемой поверхности подложка может быть из сукна или фетра толщиной 1,5-2,5 мм. При высоких требованиях к качеству полированной поверхности необходимо применять смоляные полировальники. Полировочные смолы составляются из канифоли, воска и пека в различных соотношениях. Толщина слоя подложки для полировальников из смол зависит от радиуса обрабатываемой поверхности. Подготовка полировальника к работе состоит в том, что на его поверхности укрепляется подложка из сукна или наносится слой из полировочной смолы и создается ровная поверхность. Смола наносится более толстым слоем в средней части полировальника, так как в процессе полировки она постоянно сползает на край и срезается. Это делается в том случае, если нельзя ре-1улировать на оптическом станке с помощью каретки размах блока, на котором наклеены полируемые кристаллические элементы, и выравнивать таким образом подложку. Одним из важных условий при полировке кристаллических элементов является постоянство температуры и влажности окр)-жающей среды. Температура в помещениях, где производится полировка, должна выдерживаться в пределах --2ГС±ГС, влажность- не более 60-70%, так как колебания температуры окружающей среды влияют на постоянство температуры полировальника и на качество смоляной подложки. Такие условия можно создать в специально оборудованных помещениях. Качество полированных элементов проверяется с помощью лупы шестикратного увеличения. При проверке полированной поверхности элементов, наклеенных на шайбу, необходимо сфокусировать через лупу луч света лампы на полированную поверхность, 110 затем, не нарушая фокусировки, проверить через лупу качество ролировки элементов. В процессе полировки плоскопараллельность элементов, обра-Гтатываемых на оптическом контакте, проверяется вместе с шай-,;1Й (планом) с помощью оптиметра. После расклейки кристалли-1,ские элементы возбуждаются в схеме генератора с частотоме-,,)М, где более точно оценивается их частота. Толщина линз в процессе шлифовки (равномерность толщины краев по окружности) проверяется в специальной оправке оптиметром илн по частоте в схеме. Кривизна или плоскопараллельность проверяется пробным стеклом по интерференционной картине. Блок с наклеенными элементами при проверке пробным стеклом считается за одну плос-хость. Пробное стекло - это калибр для контроля плоскопарал-тельности или заданной кривизны поверхности кристаллических элементов. Наложением пробного стекла на контролируемую по-зерхность проверяется наличие промежутка между ними, толщи-la которого выражается долями микрометра. При этом используется явление интерференции световых волн. Рабочая поверхность пробного стекла, 1Которая изготовляется с высокой степенью точности, должна быть в зависимости от назначения плоской или сферической. При наложении пробного стекла на полированную поверхность участки воздушного промежутка с одинаковой толщиной будут располагаться по окружности и при интерференции световых волн будут видны как интерференционные кольца с различной окраской. 4.4. ОБОРУДОВАНИЕ ДЛЯ ШЛИФОВКИ И ПОЛИРОВКИ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ И КОНТРОЛЬНОГО ИЗМЕРЕНИЯ ЧАСТОТЫ Полуавтоматический шлифовальный станок. Полуавтоматический шлифовальный станок (рис. 4.1) сконструирован на основе сверловочного станка. Вместо патрона для сверл на шпинделе станка крепится поводок эксцентрика - На поводке находится металлический палец 3. Кассета имеет в центре отверстие, в которое вставляется втулка 2. Кассета зажимается на втулке гайкой. Втулка имеет центральное сквозное отверстие, куда вставляется палец 3 поводка эксцентрика, ведущий кассету. Во время работы станка кассета, ведомая поводком, совершает движения по кругу. Такие же движения совершают элементы, расположенные в гнездах кассеты; кроме того, элементы вращаются в гнездах вокруг своей оси. На рис. 4.2 показан путь элемента на неподвижной шайбе шлифова.тьного станка сверловочного типа. Во время этого сложного движения элементов меж-ДУ шайбами, покрытыми абразивом, происходит их шлифовка. На шайбах сде-Таны нарезки глубиной до 5 мм. Нижняя шайба закрепляется на массивной -танине станка. Верхняя шлифующая шайба свободно закрепляется на метал-тических упорах, в которые вставлены четыре текстолитовых пальца, препятствующие ее смещению. Во время шлифовки верхняя шайба всей плоскостью ле-*ит на шлифуемых элементах. Масса нижней шайбы до 6 кг, верхней - до 3 кг 3 зависимости от толщины шлифуемых элементов. После шлифовки 200-300 элементов рабочие шлифующие плоскости притираются в течение 30-60 мин на Холостом ходу станка до полного их выравнивания. Для этого в центральное отверстие верхней шлифующей шайбы вставляется специальный фланец. Шпин- дель опускается, и поводок эксцентрика попадает в центральное отверсти. фланца. Во время работы станка при периодическом подливании абразивна суспензии плоскости притираются и выравниваются. В процессе притноки шл? фующне плоскости периодически меняют местами с целью coLhEkh не?* постен, образующихся в результате неравномерности шлифовки шайб  Рис. 4.1. Полуавтоматический шлифовальный станок сверловочного типа изношенные шлифующие плоскости подвергаются токарной н фрезерной обра-Довькр*угоГ ™Р"°=™ периодически выравниваются абразивным корун- Рис. 4.2. Путь кристаллического элемента на неподвижной нижней шайбе щлифовального станка сверловочного типа: ; - неподвижная шлифовальная шайба; 2 - элемент: 3 - путь перемещения Проверка плоскопараллельности стачиваемой поверхности производится контрольной стеклянной линейкой. Сплошной след, оставленный линейкой пв всему диаметру шлифующей плоскости, указывает на достигнутую плоскопараллельность шайб, прерывистый след - на неполную прищлифовку шайб. На станке укреплен электродвигатель мощностью 0,5 кВт, 1400 об./мин. соединенный системой шкивов и ременной передачей со шпинделем станка. Шкив 112  да шпинделе защищен кожухом. Подъемная ручка помещена на правой части шпинделя и дает возможность поднимать шпиндель с поводком. Шпиндель закрепляется в HVHiHOM положении стопорной ручкой. Станок запускается выключателем. На рис. 4.1 видно расположение деталей станка в момент шлифовки. Слева находится шайба 5 иа подставке с текстолитовыми пальцами 6, фланец 4 и детали втулки, крепящей кассету. Для уменьщения разброса элементов по толщине их следует во время шлифовки перекладывать в кассетах. Перекладку производят 1-2 раза за время шлифовки. Процесс перекладки состоит в том, что диаметрально противоположные в кассетах элементы меняют местами через одну по окружности. , Станок планетарного типа для шлифовки кристаллических элементов. Специальный высокопроизводительный станок планетарного типа предназначен для шлифовки кристаллических элементов, различных по форме и размерам. На станке производится щлифовка кристаллических элементов по плоскостям. Конструкция станка предусматривает использование его для грубой промежуточной и доводочной щлифовки элементов и обеспечивает их плоскопараллельность. При различных операциях необходимо применение соответствующих кассет и разного абразива. Кристаллические элементы закладываются в специальные кассеты (хорошо видные на рис. 4.3), имеющие по периферии зубцы. (Кассеты /  Рис. 4.3. Устройство кассет планетарного станка своими зубцами сцепляются с малой 2 и большой 3 шестернями станка.) Во Время работы станка кассеты соверщают планетарное движение (вращение вокруг своей оси и поступательное движение), при этом элементы дополнительно перемещаются в гнездах кассет. Таким образом, элементы совершают сложное суммарное движение по циклоиде и, находясь между двумя неподвижными чугунны-ми притирами, шлифуются одновременно с двух сторон с помощью аб- разивной суспензии. Для уменьшения разброса элементов по толщине их следует перекладывать в кассетах 1-2 раза во время шлифовки. Перекладывают диаметрально противоположные элементы через одну по окружности по схеме, приведенной на рис. 4.4. Здесь схема перекладки более сложная, чем в кассетах шлифовального Станка сверловочного типа. Перекладку производят по направлениям, указанным стрелками. Вначале снимают элементы в гнездах 1, 3, 5, 7, 9 или в гнездах 2, 4, 6, 8, 10 и затем перекладывают их по схеме, приведенной на рис. 4.4. Для этого в те же гнезда кассеты IV закладывают элементы, снятые с кассеты /. В кассету I закладывают элементы, снятые с кассеты /, и т. д. (При операциях грубой и промежуточной шлифовки перекладку кристаллических элементов не производят.) По внешней и внутренней окружностям шлифующих плоскостей установлены чугунные кольца. Плоскости колец предотвращают изгиб кассет по выходе нх за пределы рабочих поверхностей плат. Кроме того, наличие колец без нарезок улучшает плоскопараллельность кристаллических элементов при их шлифовке, так как уравниваются условия шлифовки краев и середины элементов. Края элементов выходят на наружные и внутренние ненарезанные кольца шлифовального дис- где они не подвергаются шлифовке. При отсутствии таких колец края элементов, которые первые сталкиваются с абразивной суспензией, сильно ста- чивались бы, так как до них доходило бы больше абразивной -..o2Jif?eM" до середины элемента. Кассеты для шлифовки кристаллических элементов по плоскостям представляют собой тонкие диски. Материалом для кассет служат текстолит, винипласт, лавсановая пленка и др. Толщина кассет должна быть меньше окончательного размера элементов в конце данной операции.  Рис. 4.4. Схема перекладки кристаллических элементов на планетарном станке Форма, размеры и число гнезд в кассетах могут быть различными в зависимости от формы и размеров элементов с учетом необходимого выхода элементов за пределы рабочих поверхностей плат во время шлифовки. Одновременно в Станок помещается пять и более кассет. Имеется возможность шлифовать элементы на станке также по контуру. При шлифовке по контуру замер элементов, склеенных в пакет, производится с помощью микрометра или другого точного измерительного прибора. Производительность планетарного станка значительно выше производительности других типов станков (примерно в 2,5 раза). При шлифовке тонких элементов это отношение уменьшается, так как частота вращения станка снижается. Производительность станка зависит от ряда факторов; а) зерна, состава, количества применяемого абразива и равномерности его подачи; б) массы верхнего притира; в) размеров припусков на элементах; г) формы и размеров шлифуемых элементов; д) частоты вращения шестерен планетарного механизма станка. Нагрузка на 1 мм кристаллического элемента, шлифуемого на пла[1етар-ных станках, меньше нагрузки на кристаллические элементы, шлифуемые на полуавтоматических станках сверловочного типа, что обусловливается большим числом одновременно шлифуемых кристаллических элементов в первом случае. Для измерения толщины кристаллических элементов во вртя их группировки в процессе шлифовки используются микрометры со шкалой О-25 мм, цена деления которой 0,01 мм. Точные измерения толщин производятся с помощью прибора специального типа - оптиметра. Шлифовальный станок планетарного типа предназначен для двусторонней шлифовки свободным абразивом плоских кристаллических элементов толщиной 0,15-10 мм и диаметром 5-100 мм, отклонение от плоскопараллельностн не 114 более 0,0005 мм (0,5 мкм). Число одновременно обрабатываемых элементов может быть до 50 шт. в зависимости от размера. Отклонение по толщине в партии элементов не более 0,002 мм. Пределы регулирования частоты вращения шпинделя центрального колеса 30-300 об./мии, наружного колеса 10- 100 об/мин. Раз.меры притиров: наружный диаметр 400 мм, внутренний диаметр 168 мы. Питание станка осуществляется от сети с напряжением 220/380 В и частотой 50 Гц. Рабочим органом станка служат два плоских чугунных притира с притертыми плоскостями. Обрабатываемые кристаллические элементы размещаются между притира.ми в кассетах, имеющих вид шестерен, находящихся в зацеплении одновременно с наружным и внутренним зубчатыми колесами планетар-пого механизма. Кассеты, совершая сложное планетарное движение, перемещают элементы reждy притира.ми по определенной траектории, обеспечивающей их шлифовку и равномерный износ притиров. В рабочую зону между притирами в период шлифовки автоматически подается абразивная суспензия. В процессе шлифовки посредством радиозамера пьезошумов кристаллических элементов осуществляется их контроль по толщине. При работе с реле времени последнее авто-матически отключает станок по истечении заданного промежутка непрерывной шлифовки. В подготовку станка к эксплуатации входит приготовление абразивной суспензии. Для элементов толщиной s0,5 мм суспензию приготовляют из абразивных материалов соответствующей зернистости и трансформаторного масла в соотношении 1:5. Для элементов толщиной s0,5 мм суспензию приготовляют из абразивных материалов, трансформаторного масла к керосина в соотношении 1:1:3. Эту суспензию заливают в бачок смесителя. Смеситель абразивной суспензии состоит из бака и насоса, подающего абразивную суспензию через дозатор в зону обработки. Перед работой проверяется плоскопараллельность рабочих поверхностей притиров линейкой на просвет. Если неплоскостность рабочих поверхностей одного из прптироа превышает 0,003/100 мм, т. е. просматривается щель между притиром и линейкой, на нижний притир устанавливается комплект из трех правильных шестерен, опускается верхний притир и подается небольшое количество суспензии. Частота вращения центральной шестерни шпинделя устанавливается 60-80 об./мин. Исправление рабочих поверхностей притиров производится в течение 20-30 мин. Отклонение по толщине правильных шестерен должно быть не более 0,003 мм. После подъема верхнего притира на рабочую поверхность нижнего притира укладывают кассеты и в зону шлифовки кратковременным включением дозатора подают абразивную суспензию равномерно по всей рабочей поверхности. Верхний притир опускается, и включается шпиндель. Частота вращения центральной Шестерни устанавливается в пределах 100-120 об./мин. Далее включается подача абразивной суспензии и в течение 1-2 мин производится притирка кассет. После укладки кристаллических элементов в гнезда кассет устанавливается верхний притир, который через зубчатое колесо сцепляется с центральной шестерней шпинделя и вращается вместе с ней. После подачи абразивной суспен-чнц верхний притир проворачивается вручную против часовой стрелки с целью проверки правильности укладки элементов в кассеты. Включают шпиндель станка, плавно устанавливая необходимую частоту вращения: 220-300 об./мин для элементов толщиной более 0,5 мм; 150-220 об./мин - От 0,25 до 0,5 ым. Одновременно включается подача абразива. Кристал.тические элементы шлифуются до заданной толщины. Подача абра-зивпой суспензии осуществляется порциями через 1-1,5 мин. В конце шлифовки .следует произвести несколько перекладок элементов из гнезд /, 3, 5, 7, 9 одной кассеты в соответствующие гнезда другой кассеты согласно рис. 4.4. Контроль эле.ментов по толщине в процессе шлифовки осуществляют путем Радиоз.а.мера п:>езошумов элементов, обеспечивая электроизоляцию верхнего Притира и соединяя приемник для прослушивания шумов с верхним прити- Ром при помощи кабеля. Если допуск!! на параметры кристаллических элементов после шлифовки ие ьщсрживаются, следует произвести правку рабочих поверхностей. Следует обратить внимание также на режимы обработки (скорость, номер абразива). [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [ 18 ] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] 0.0012 |