|

|

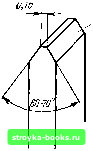

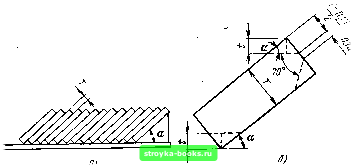

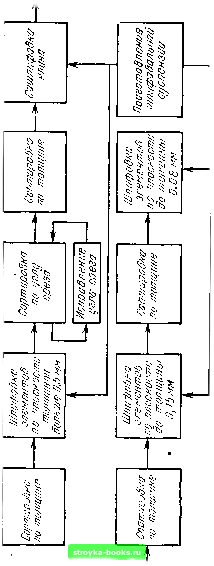

Главная Пьезоэлектрический резонатор [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [ 20 ] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] тановить действительную толщину элемента нетрудно. Плоскоп раллельность вместе с планом должна быть не хуже 0,002 мм. Ч Элементы, отшлифованные по толщине, снимают с плана промывают бензином от следов мастики. При переходе во время шлифовки от одного номера абразивного порошка к другому необходимо менять шлифовальную шайбу. Для каждого номера абразивного порошка должна быть отдельная планшайба. Для шлифовки по заданному окончательному контуру элементы снова склеивают в стопку высотой 80-100 мм. Затем элементы шлифуют равномерно со всех сторон шлифовальным порошком № 8, оставляя припуск 0,5 мм к окончательному контурному размеру. После этого микропорошками М28 и М14 элементы шлифуют до окончательного контура размера с допуском ±0,01 мм, сохраняя прямоугольность сторон с допуском ±5. После шлифовки по контуру, перед расклейкой, с ребер стопки элементов срезов ух1/+35° и г/л: -51° снимают фаски шириной 0,1 мм под углом 45° для предохранения их от сколов (рис. 4.5). Ребра стопки элементов среза yxl/-49°, где сохранение контурного размера с большой точностью не так важно, закругляют с радиусом R = \,5 мм (рис. 4.6). Снятие фасок и закругление ребер производят на планшайбе микропорошками М20 и М14. При обработке предварительного контура ребра стопок кристаллических элементов уже закруглялись, но в процессе шлифовки по Фсгсна  Рис. 4.5. Изображение размеров фасок, снимаемых со стопки элементов Рис. 4.6. Изображение закругления ребер стопки элементов  Рис. 4.7. Изображение снятия фасок с отдельных элементов плоскости закругление стирается, и эту операцию необходимо повторять. Кристаллические элементы срезов ух1/+ 35° или ух1/-49° толщиной меньше 0,6 мм, прошедшие все операции шлифовки по толщине и окончательную шлифовку по контуру, подлежат индивидуальной обработке по снятию фасок. На остальных срезах, как правило, конусные фаски не делают, а закругляют короткую сторону. Индивидуальное снятие фасок производят следующим способом. На одной из коротких сторон элемента толщиной 0,3-0,6 мм 122 шлифуют фаску, прижимая элемент под углом 30-35° к планшайбе с нанесенной абразивной суспензией (микропорошок М14)., Такую же фаску наносят на обратную сторону элемента. Между фасками образуется угол 60-70° с площадкой на его вершине шириной 0,15 мм-ь0,05 мм (рис. 4.7). Такне фаски наносят и на противоположный конец элемента. Ребра длинной стороны эле.ментов всех срезов закругляют на вращающейся планшайбе с радиусом iR = 0,5 мм легким сошлнфовы-ванием. Также закругляют с радиусом R = 0,l-0,15 мы ребра площадки при вершине кл]ша короткой стороны элемента. На кристаллических элементах толщиной менее 0,3 мм ребра коротких и длинных сторон закругляют ручным шлифованием на планшайбе с радиусом R = 0,\-0,15 мм. Фаски на кристаллических элементах толщиной более 0,6 мм снимают следующим образом. После окончательной шлифовки по контуру стопку .элементов подогревают до размягчения мастики и снимают с нее предохранительные стекла. Стопку кладут на специальное приспособление «кроватку» и наклоняют ее в соответствии с углом наклона этого приспособления. На рис 4.8, а схематически изображена наклонная стопка элементов, расположенных на «кроватке». После охлаждения стопки  Рис. 4.8. Приспособление для снятия фасок со стопки элементов (а) и схема сошлифовки ребер короткой стороны элементов (б) до комнатной температуры на планшайбе, покрытой абразивной суспензией с абразивным порошком М20, сошлифовывают ребра коротких сторон элементов до заданного размера (рис. 4.8,6), не допуская перекосов. Толщину сошлифованного слоя t короткой . стороны элемента определяют по формуле , Г -0,15 t =-- COS а, где Т - толщина элемента; а - угол наклона элемента. В этом Случае кристаллические элементы должны иметь одинаковую толщину Т с допуском не более ±0,005 мм. Ту же операцию повторяют после наклона стопки в Дру1, сторону. И в этом случае ребра при вершине клина короткой ci роны элемента закругляют с радиусом /?=:0,1-0,15 мм. Например, дано: Г=3,4 мм; а=35° (для элементов 500 кП Получаем 3,4 - 0,15 0,819=1,331 мм. Окончательно отшлифованные элементы после тщательной промывки в бензине и в воде ультразвуковой ванны, а также просушки теплым воздухом проверяют по частоте. Проверку производят с помощью электронного частотомера. Далее элементы направляют на дальнейшую обработку. Элементы после шлифовки имеют слегка сферическую поверхность. Толщина элементов у краев должна быть одинаковой и равномерно увеличиваться от края к центру до значения, соответствующего нужной частоте элемента. Сферическая выпуклость элементов обусловливается их частотой и находится в пределах-0,004-0,008 мм для частот 2-6 МГц; 0,003-0,006 мм для 9 МГц; 0,002-0,004 мм для 9-18 МГц. Измерения сферической выпуклости производят в пяти то ках -по концам диагоналей параллелограмма и в середине. Шлифовкой на плоскопараллельных шлифовальных станках сверлильного типа и планетарных станках элементам придают сферическую форму в указанных выше пределах. Для высоких частот следует стремиться придать элементам высокую плоскопараллельность, так как при этом условии пьезоэлемент более активен. Однако получить достаточно высокую плоскопараллельность шлифовкой на ставках этих типов затруднительно, и она достигается полировкой кристаллических элементов. 4.7. ШЛИФОВКА КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ НА ПОЛУАВТОМАТИЧЕСКИХ И ПЛАНЕТАРНЫХ СТАНКАХ Кристаллические элементы, поступившие с участка резки на полуавтоматическую шлифовку, должны иметь припуск на обработку к заданным геометрическим размерам по длине и ширине 2 мм ±0,5 мм и по толщине 0,6 мм -j-0,2 мм. Допуск для угла среза по оси X должен быть равен 15-20 и по оси Z 5-20 в зависимости от предъявляемых требований. Предварительным условием машинной шлифовки кристаллических элементов является их полная идентичность по толщине. Для этого все элементы перед шлифовкой группируют по толщине. Кристаллические элементы проходят последовательно четыре этапа шлифовки: первый и второй - грубая шлифовка, промежуточный и последний -доводка. Перед каждым из этих этапов элементы заново группируют. Для грубой шлифовки группировка производится с разбросом по толщине ± (0,1-0,05) мм, для про- яежуточной ±0,01 мм и для окончательной шлифовки (доводки) + 0,005 мм. " В одну кассету закладывают элементы, сгруппированные с этими допусками. Перед шлифовкой по толщине кристаллические элементы предварительно обрабатывают по контуру с припуском к окончательному размеру по длине и ширине 1,5-2 мм для среза yxl/+ 35°, л -51° и других соответствующих им срезов и 1,5 мм ±1 мм для элементов среза yxl/-49° и соответствующих ему срезов. Склеенные в стопку и обработанные на планшайбе кристаллические элементы шлифуют по предварительному контуру на планетарных станках. Для этого используют специальные кассеты толщиной 8-15 мм с прямоугольными отверстиями, соответствующие размерам склеенных в стопку элементов. Вначале шлифовку производят при малой частоте вращения шпинделя (30-50 об./мин) до устранения грубых неровностей на стопках элементов, после этого частоту вращения шпинделя, вращающего с помощью шестерен кассеты, увеличивают. Шлифовку предварительного контура элементов выполняют шлифовальным порошком № 10. Элементы, склеенные в стопку, шлифуют по ширине и длине со стороны торца в кассетах, т. е. по контуру с четырех сторон, с припуском 1,8-2 мм к окончательному размеру. На планшайбе, шлифуя шлифпорошком № 8 ручным способом, закругляют стопки элементов с радиусом R = 0,5-1 мм. После расклейки элементы промывают в бензине и проверяют на сколы, трещины и другие дефекты, а также по углу среза на рентгенгониометре. Кристаллические элементы с окончательной толщиной меньше 0,350 мм (до 0,150 мм) шлифуют полуавтоматами сверлильного типа, применяя микропорошки М14 и М7. При шлифовке элементов с окончательной частотой выше 12 МГц прослушивание их приемником затруднено из-за сильных помех. В этом случае для проверки частоты периодически снимают со станка несколько элементов из партии и возбуждают их в специальной генераторной схеме между двумя электродами, имеющими форму пятачков. Кристаллические элементы после окончательной доводки промывают в бензине и, проверив их на отсутствие внутренних дефектов, сколов и трещин, передают на окончательную шлифовку по контурному размеру. Окончательную шлифовку по контурному размеру и нанесение фасок производят по методике, описанной в § 4.6. Отшлифованные элементы после тщательной промывки и проверки по частоте поступают на дальнейшую обработку. Технологические процессы двусторонней шлифовки кристаллических элементов прямоугольной, квадратной, круглой формы и брусков на станках планетарного типа. Различные типы планетарных станков обеспечивают шлифовки кристаллических элементов  6 и i5 Ч С5 - я S 5 различной геометрической формы толщиной от 10 до 0,5 мм, кристаллических элементов, кроме брусков, от 0,5 до 0,15 мм и от 0,15 до 0,08 мм. Кристаллические элементы, поступающие на операцию шлифовки, должны удовлетворять следующим требованиям: технологический припуск по толщине после резки не менее 0,8 мм, разброс по толщине в партии на первую грубую операцию шлифовки ±0,1 мм, на вторую грубую операцию шлифовки ±0,05 м.м, на последующие операции шлифовки ±0,005 мм. Кристаллические элементы, прошедшие обработку на станках планетарного типа, должны удовлетворять следующим требованиям: разброс по толщине в партии не более 0,002 мм, разброс по толщине на одном элементе не более 0,0005 мм, не допускается наличие сколов и трещин. Диаметр отверстий в кассете должен быть на 0,5 мм больше диаметра обрабатываемых кристаллических элементов пли диаметра окружности, в которую вписываются обрабатываемые элементы прямоугольной формы. Толщина кассет должна быть в пределах от 1/2 начальной толщины элемента до 2/3 его конечной толщины. Технологические процессы двусторонней шлифовки выполняются в помещении, соответствующем требованиям электронно-вакуумной гигиены третьей категории. Схема технологического процесса двусторонней шлифовки кристаллических элементов по плоскости приведена на рис. 4.9. Операция предназначена для снятия припуска по толщине кристаллических элементов с целью удаления разрушенного при резке слоя кварца. Она предусматривает двустороннюю шлифовку элементов по плоскости толщиной больше 0,5 мм шлифовальными суспензиями. Шлифовка кристаллических элементов, уложенных в кассеты, осуществляется на специальных шлифовальных станках планетарного типа, описанных в § 4.4. Заданная толщина (частота) кристаллических элементов контролируется по пьезошумам с помощью приемника. Неплоскостность рабочей поверхности верхнего и нижнего притиров проверяется поверочной линейкой на просвет. При наличии зазора между рабочими поверхностями притиров и поверочной линейкой следует провести их правку притирочными шестернями с суспензией. Вновь изготовленные кассеты необходимо притереть между Верхним и нижним притирами с суспензией. Процесс шлифовки заключается в том, что рабочая поверх-. Ность нижнего притира смачивается суспензией из смесителя. В зависимости от геометрических размеров обрабатываемых кристаллических элементов подбираются кассеты, которые размеща-тся на нижнем притире. В отверстия кассет закладываются за-Отовки кристаллических элементов, которые также смачиваются Н1лифовальной суспензией. Устанавливается верхний притир стан-•а. Режим обработки элементов выбирается согласно табл. 4.5. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [ 20 ] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] 0.0015 |