|

|

Главная Пьезоэлектрический резонатор [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] Таблица

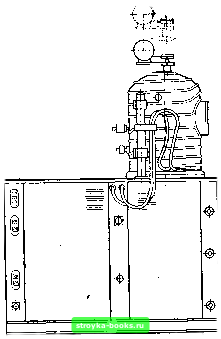

ГЛАВА ПЯТАЯ металлизация кристаллических элементов 5.1. ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛИЗАЦИИ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ В кварцевых резонаторах электродами служат тонкие Металлические пленки толщиной в единицы микрометров, наносимые на поверхность кристаллических элементов. Пленки металла, используемые в качестве электродов, должны иметь хорошую проводимость и адгезию к поверхности кварца. Высокая проводимость электродов способствует получению необходимой активности и добротности кварцевого резонатора. Прочное сцепление электродов с кварцем обеспечивает механическую прочность монтажа пьезоэлемента. В настоящее время в качестве электродных материалов широко используются серебро и золото для высокочастотных кварцевых резонаторов, никель для низкочастотных резонаторов. К пленкам металла, служащим электродами в кварцевых резонаторах, предъявляются очень высокие требования в отношений стабильности их физико-химических свойств, поскольку всякие изменения, происходящие в пленках, могут привести к изменению параметров резонаторов. Испытано большое число кварцевых резонаторов с электродами, выполненными из золота, серебра, никеля. Оказалось, что золото дает более высокий процент высокоста-бнльных резонаторов. (По некоторым источникам рекомендуется применять золото для металлизации кристаллических элементов, работающих на основных частотах, серебро -для элементов, работающих на гармониках, и алюминий для высокочастотных элементов) . На более высоких частотах (свыше 10 МГц) и на высших механических гармониках нежелательно использование золота преЖ-140 де всего потому, что существенно возрастает динамическое сопротивление резонаторов с золотыми электродами по сравнению с ем, которое наблюдается у аналогичных резонаторов с серебряными электродами. Этим объясняется отмечаемое в работе [37] резкое понижение активности у резонаторов с золочеными пьезоэлементами. Установлено, что наилучшие результаты по старению пьезоэлементов дают однослойные покрытия из очень чистых металлов, нанесенных в вакууме при разрежении не хуже 0,13-10" Па. Рекомендуется в прецизионных резонаторах применять однослойную и однородную металлизацию, так как наличие даже незначительного количества примесей (менее 1%) увеличивает старение вследствие миграции одного металла в другой. Выяснено, что наименьшее старение имеют те резонаторы, у которых основной ме-таллизацнонный слой нанесен за одну операцию напыления, а для настройки напылялось незначительное количество металла. Существенное значение имеет и вопрос об оптимальной толщине слоя металла, наносимого на кристаллический элемент. В работе [30] показано, что при колебаниях по толщине слишком тонкий электрод обладает большим собственным электрическим сопротивлением, а слишком толстый вызывает дополнительное затухание колебаний пьезоэлемента вследствие потерь энергии в нем. Оптимальное значение толщины электродного слоя металла для частот, измеряемых единицами мегагерц, находится в пределах 0,2-0,5 мкм. Одним пз наиболее совершенных способов нанесения электродов на кр!нсталлические элементы является испарение металла в вакууме. Однако наилучшие материалы по проводимости и старению для электродов - серебро и золото - плохо сцепляются с поверхностью кристаллических элементов. Поэтому широкое применение нашел способ металлизации, при котором на кристаллический элемент сначала наносится слой хрома, а затем основной лой - серебра. Прокаливанием при 270° С в вакууме усиливают !фоцесс диффузии хрома в кварц и серебро. В результате этой шффузии серебро прочно сцепляется с поверхностью кварца через одслой из хрома. В основном все высокочастотные и прецизи-Нные кварцевые резонаторы металлизируются этим методом. Металлизация кристаллических элементов, т. е. нанесение слоя еталла, образующего электроды кристаллических элементов, фаизводится различными способами. В кварцевом производстве применяются три основных способа металлизации кристаллнче-iHx элементов: вакуумная металлизация, или метод испарения ребра илн золота в вакууме; химическая металлизация, нлн альванический метод нанесения электродов из серебра; химиче-ioe никелирование, или нанесение никелевых электродов на поверхность кристаллических элементов. Технологический процесс подготовки кристаллических элемен-для металлизации включает также нанесение на элементы то-опроводящих точек из серебросодержащей пасты, прочно сцеп- ленных с поверхностью кристаллического элемента, и вжига этих точек для последующей припайки токопроводящих стрц Дальнейщий процесс металлизации одинаков как для элементов с точками для припайки струн, так и для элементов с другим сп собом крепления. 5.2. ОБОРУДОВАНИЕ ДЛЯ МЕТАЛЛИЗАЦИИ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ Основным оборудованием для металлизации кристаллических элементов являются вакуумные установюи, конвейерная и муфельная печи и термостаты. Полуавтоматическая вакуумная установка резистивного напыления пленок. Установка предназначена для нанесения пленки методом термического испарения в вакууме. Питание установки осуществляется трехфазным переменным током напряжением 380 В и частотой 50 Гц. В установку должна подаваться холодная вода под давлением 0,2-0,4 МПа температурой --15°С ±10° С и расходом 600 л/ч, горячая вода - под давлением 0,2-0,4 МПа температурой от -f 80 до -1-90° С и расходом 200 л/ч и сжатый воздух под давлением 0,3-0,5 МПа. Габаритные размеры установки: длина 1300 мм, ширина 850 мм, высота с поднятым колпаком 2520 мм. Масса 680 кг. Потребляемая мощность 12 кВ-А. Основные рабочие параметры установки следующие: С Число позиций резистивных испарителей..... 3 Питание резистивных испарителей И, П1, IV: максимальная мощность, Кв-А...... 2 максимальный ток, А......... 500 ступени регулирования по напряжению, В . . . 4; 8; 1 Питание резистивного испарителя I: максимальная мощность, кВ-А . 2 максимальный ток, А......... 125 Питание ионной очистки: напряжение, кВ .......... 3 ток, мА............. 0-165 Диапазон температур нагрева подложек, °С . ... 100-400 Время нагрева подложек до температуры 400° С, мин . . 15 Частота вращения карусели подложкодержателей, об./мии 50-100 Точность стабилизации температуры подложки, % . . ±1,5 Точность стабилизации скорости испарения, % ... ±10 Точность фиксации сопротивления напыляемого слоя, % . ±1 Число подложек с масками на карусели..... 12 . Размеры подложки, мм.......... 60X48X0." Установка позволяет изготовлять тонкие пленки в высоком вакууме методом резистивного испарения материала. Ситалловые, стеклянные или керамические подложки закрепляются на металлическом столике, который вставляется в рамку маскодержателя. Пружина из жаропрочной стали с помощью шарикового поджима плотно прижимает столик к базовым упора»* маскодержателя. Собранные таким образом двенадцать кассет У ладываются в гнезда карусели подколпачного устройства. Рабочее пространство откачивается до высокого вакуума, после чего производится испарение материала из испарителя, предварительно i установленного на токоподводах. Одна позиция напыления обору-; дована дополнительным токоподводом для крепления вспомогательного испарителя, дающего возможность наносить подслой при напылении материалов с плохой адгезией. Напыление может производиться как на вращающуюся, так и на неподвижную подложку. В установке предусмотрена возмОжность тодогре-ва и стабилизации температуры подложки, стабилизации скорости «апылевия, а также возможность измерения толщины напыляемого слоя и индикации его оолро-тивления. Общий 1ВИД уста-:!0вки (Представлен на рис. 5.1. Установка состоит из ледующих основных частей: .стрюйства универсальной автоматической вакуумной откачки, подколпачного устройства, шкафа питания и упр а влени я подколи ачн ы м устройством. Устройство универсальной автоматической вакуумной откачки предназначено для создания и поддержания вакуума (В рабочем объеме. Технические данные его следующие: Предельно достижимое разрежение в рабочей камере. Па Время достижения давления 1,3-10- Па с момента открытия высоковакуумного затвора, мин....... Время достижения давления 5,3 Па в форвакуумной магистрали, мин..............5 Время достижения давления 5,3 Па в рабочей камере, мин . 5 азмеры рабочей камеры, мм.......... 0500X640 Объем рабочей камеры, м...........0,12 Устройство может работать в режимах: ручном, автоматическом, наладочном, автоматического отключения и состоит из следующих частей: корпуса, колпака, гидропривода подъема колпа-а, вакуумного агрегата, системы охлаждения, азотного питателя, •комплекта электрооборудования. Создание и поддержание вакуума в рабочей камере устройства Осуществляются паромасляным насосом. Предварительное разре-  Рис. 5.1. Общий вид установки вакуумного напыления 0,7-10-* 7 жение создается с помощью механического вакуумного насосд I Управление элементами вакуумной системы устройства осуществ-ляется в различных режимах блоком управления. Конвейерная печь туннельного типа. Эта печь с электрическим подогревом используется для вжигания точек из серебросодержа-щей пасты. Скорость движения конвейерной ленты 17-150мм/мин и может регулироваться. Движение конвейерной ленты прерывис-тое. Печь загружается керамическими подставками, на которых установлены кристаллические элементы по 50-80 шт. на подстав-ке в зависимости от их контурного размера. Одновременно загру, жаются четыре подставки с 200-320 шт. элементов. Через каждые 2,5 ч загружаются следующие четыре подставки. Конвейерная печь питается от сети переменного тока 380/220 В, 50 Гц. Наибольшая потребляемая мощность печи 4,5 кВт. Максимельная температура вжигания-+-510°С. Заданный температурный режим под. держивается автоматически. Время разогрева печи 1,25 ч. Технологический процесс вжигания точек в печи включает в себя следующие этапы: подогрев до температуры вжигания 4-510° С, выдерживание элементов при этой температуре, медленное охлаждение от температуры вжигания до -+-280° С, быстрое охлаждение до температуры окружающей среды --20° С. Это распределение температур обеспечивается переменным шагом конвейерной ленты. В электрическую схему печи входят следующие главные элементы: электродвигатель мощностью 0,2 кВт с частотой враще ния 680 об./мин, автотрансформатор для регулировки напряжения, подаваемого на нагревательный элемент печи, магнитный пускатель для включения и отключения печи, биметаллическое реле с датчиком и термометром для измерения температуры в рабочей зо.не печи, трехполюсный выключатель печи на 25 А, установленный на вводе. При установке печи необходимо выверить горизонтальность ее положения. Перед пуском печь следует выдержать не менее трех суток в сухом помещении для удаления влаги из изоляции обмоток электродвигателя, электроаппаратуры и проводов. Температура в рабочей зоне печи регулируется автоматически с помощью датчика - термопары с контактным гальванометром. Муфельная печь. Используется для вжигания точек и отжига кристаллических элементов, преимущественно полированных. Максимально допустимая температура нагрева печи -f500°C. Объем печи 0,1 ы\ Габаритные размеры 400X400X450 мм. Потребляемая мощность 2,6 кВт. Печь изготовляется на 127 и 220 В переменного тока. Печь состоит из металлического корпуса, внутри которого помещен керамический муфель. На наружной поверхности керамического муфеля намотан нихромовый нагревательный элемент, обмазанный сверху шамотной замазкой. Концы нагревательного элемента выведены к фарфоровой клеммной колодке, установленной на корпусе печи. Пространство между керамикой и корпусом за-144 полнено теплоизоляцией из волокнистого асбеста. Печь закрывается керамической дверцей с металлической обшивкой. В дверце сделано смотровое отверстие. В задней стенке печи имеется такое же отверстие, предназначенное для установки термопары. Температура печи регулируется рычажным реостатом, изготов-пенным в виде подставки к печи. Реостат имеет десять ступеней сопротивления. Корпус печи заземляется. Имеются также муфельные печи с автоматической регулировкой. Точность поддержания температуры ±5° С. Термостат. Предназначен для сушки элементов после ряда технологических операций и обеспечивает автоматическую регулировку температуры в пределах от температуры на 10° С выше комнатной до -+-200° С. Точность регулировки dz3%. Сверху в корпусе термостата имеется отверстие для установки термометра и вентиляционный колпачок, поворотом которого можно регулировать конвекцию воздуха в рабочей камере. На наружной поверхности рабочей камеры расположена нагревательная обмотка. Пространство между корпусом прибора и рабочей камерой заполнено теплоизоляцией. Внутри подставки термостата помещается электрическая часть регулятора температуры, включающая электромагнитное реле. На передней стенке подставки расположены сигнальная лампа, выключатель прибора и рукоятка терморегулятора со шкалой. Сигнальная лампа контролирует работу реле. В верхней части корпуса шкафа находится отверстие, закрывающееся колпачком, к нему изнутри подходит стержень терморегулятора. Терморегулятор работает по принципу линейного расширения двух металлов, имеющих разные коэффициенты линейного расширения. При включении прибора в сеть через замкнутые контакты терморегулятора, включается первичная обмотка накального трансформатора, питающего кенотрон. По обмотке реле проходит ток, якорь реле притягивается, и включаются нагревательные элемен- -ты термостата. При достижении установленной температуры вступает в действие механическая часть терморегулятора, состоящая из жестко скрепленной с рабочей камерой термостата алюминиевой лодочки и металлического стержня, один конец которого прикреплен к лодочке, а другой замыкает или размыкает электрические контакты. При нагревании шкафа термостата алюминиевая лодочка, обладая большим коэффициентом линейного расширения по сравнению со стальным стержнем, удлиняется и поднимает стержень, электрические контакты размыкаются и выключают подогрев термостата. При охлаждении термостата процесс работы терморегулятора протекает в обратном порядке. В нижней части рабочей камеры имеется отверстие для притока воздуха. В задней стенке шкафа находится шнур со штепсельной вилкой для включения термостата в сеть и клемма для заземления корпуса шкафа. Термостат питается от сети переменного тока напряжением 127 Или 220 В. Номинальная мощность 500 Вт±10°/о. Время разогрева до -+-200° С около двух часов. Перепад температуры по объему рабочей камеры при максимальной температуре --200° С равен [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] 0.001 |