|

|

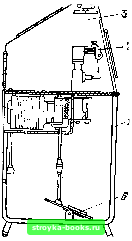

Главная Пьезоэлектрический резонатор [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] крепящей пьезоэлемент, где это неооходимо. На .{..которых ти.; пах кварцедержателей штырьки фигурно изгибаются по шабло,! ну, и к ним припаиваются выводы пьезоэлементов. Гравировальные работы производятся на гравировальных •станках. На поверхности деталей кварцедержателен не должно быть трещин, раковин, заусенцев, рисок глубиной более 0,06 мм и следов коррозии. На герметических металлических кварцедер. жателях не допускаются следы протяжки, подтеки и наслоения олова. Поверхность пх должна быть глянцевой. Отдельные пайки на держателях должны иметь вид полусферы и глянцевую поверхность. В вакуумных стеклянных кварцедержателях проверяется соосность баллона, основания кварцедержателя и. пьезоэлемента в дем. Емкость между любыми выводами кварцедержателя (при отсутствии пьезоэлемента) не должна быть выше 3 пФ. Монтажно-сварочный стол. Предназначен для монтажа п точечной сварки деталей кварцедержателей. Общая толщина свариваемых деталей из пнкеля 0,6-1,0 мм. Регулировка усилия между электродами производится в пределах 7-60 Н. Длительность сварочного импульса 0,02 с. Производительность прн сварке 30 точек/мин. Воздущная магистраль должна подавать к столу аппарата сухой очищенный воздух под давлением 0,2 МПа для очистки свариваемых деталей. Монтажно-сварочный стол (рнс. 6.12) состоит нз следующих основных деталей; каркаса /, сварочного клюва 2, колпака 3, сварочного трансфор.матора 4, педали 6. Стол работает от сети 220 В, 50 Гц. Подключение к сети производится через щтепсельиый разъем 5. Масса стола 105 кг. Сварочный клюв предназначен для сжатия свариваемых деталей н для подвода тока к ним от сварочного трансформатора. Сжатие свариваемых деталей регулируется ручкой. Сваривание деталей происходит следующим образом. Прн нажатнн на педаль подвижный клюв перемещается вниз. С момента сопр11косновещ1Я верхнего электрода с деталью, которая сваривается, давление увеличивается за счет предварительной дсформацнн пластин клюва. При дальнейшей ходе педали тяга перемещается вниз, сжимая пружину, при этом через контакты осуществляется запуск электрической схемы дозировщика, через свариваемые детали проходит сварочный ток. Этим заканчиваегси цикл сванки. Для повторения цикла надо опустить педаль и снова ее нажать. Герметизация кварцедержателей. После окончательной наст- -ройки частоты производится опайка кожухов - герметизация металлических кварцедержателей - паяльником или токами высокой частоты на специальной установке. Опайка токами высокой частоты имеет ряд преимуществ, так как она производится без флюса, который при опайке паяльником просачивается внутрь кварцедержателя.  Рис. 6.12. Монтажно-сварочный стол Одновременно с опайкой кварцедержателя запаивается технологическое отверстие у основания кожуха, оставляемое для частичного выхода воздуха, находящегося внутри основания. При опайке токами высокой частоты технологическое отверстие не запаивается, и резонаторы сушатся в течение 2 ч в вакуумном шкафу. После сушки технологическое отверстие запаивается. До запайки технологического отверстия проверяется частота кварцевого резонатора. Для проверки герметичности кварцевые резонаторы погружаются в ванну с дистиллированной водой температурой 90°С±5°С на время 30-60 с. При этом не должно быть выделений пузырьков воздуха. Герметизация стеклянных кварцедержателей производится их заваркой. Заварка держателей кварцевых резонаторов. Оборудование и технологический процесс. Заварка семи- и девятивыводных вакуумных пальчиковых кварцедержателей. При большом числе кварцедержателей наиболее целесообразно использовать специальный полуавтомат для заварки семи- и девятивыводных резонаторов. Горелки полуавтомата помещаются под вытяжным колпаком. Полуавтомат имеет высокую производительность и обслуживается одним человеком. При заварке небольшого числа резонаторов применяется заварочный одношпиндельный станок с газовыми горелками. В горелках используется смесь бутан-пропана с воздухом, дающим «мягкое» пламя с температурой +800° С и смесь бутан-пропана с кислородом, дающая «жесткое» пламя с температурой +1200° С. Воздух подается компрессором с избыточным давлением до 1-10 Па. Бутан-пропан и кислород находятся в баллонах и подаются в горелки через редуктор с избыточным давлением (0,3- 40) 10 Па. Перед заваркой основание и край баллона подогревают в течение 12-15 мин на специальном подогревном приспособлении прн температуре ПО-120° С. После этого их устанавливают в заварочный станок. , Стеклянный баллон зажимают в патрон станка, а основание вставляют в специальный зажим выводами вверх. Основание и баллон отцентровывают. «Мягкое» пламя газовой горелки направляют в первую и вторую зоны (рис. 6.13), где в течение 30 с подогревают основание со смонтированным кварцевым резонатором и баллон. Затем отводят эту горелку и подводят для горелки с «жестким» пламенем, направив пламя по касательной на рант основания и баллона. Место заварки через 5-7 с обкатывают графитовой лопаткой. Для окончательной заварки место спая подогревают сначала «жестким» пламенем в течение 8-12 с до полной проварки, затем «мягким» пламенем в течение 3-5 с. После этого в случае необходимости производят центровку пьезоэлемента и основания. Заваренный кварцевый резонатор снимают с заварочного станка и ставят основанием вниз в гнездо карусельной печи отжига.  Температура карусельной печи регулируется « , ;/лирл-етсз прибором. Основание ставят на глубину до первого слюдяногд диска в арматуре кварцедержателя. Температура гнезда 380-,. 420° С. В карусельной печи производится отжиг с постепенны; понижением температуры в гнезде с +420 до 60° С в течение 11 20 мин. Постепенное охлаждение снимает напряжение в стекле] вызывающее трещины в кварцедержателе. Дальше из баллона кварцевых резонаторов откачивают воздух и отпаивают штенгель Степень вакуума определяется при / 2 3 бором «Тесла» или вакуумметром. По- у" ,,,,/ падая в электрическое поле, создавае- - мое напряжением 10 кВ трансформа- тора прибора «Тесла», газ в баллоне ионизируется и начинает светиться. Пс голубовато-зеленоватому свечению мс жно судить о вакууме порядка 1,33 Па1 Вакуум до 1,33 Па определяется ва куумметром. Рис. 6.13. Схема распреде- Заварка вакуумных кварцедерж.а\ ления зон пламени горелки телей С мягкими U жесткими вывода при заваркепьезоэлементов Предварительно, до заварки, оснс / - патрон; 2 - баллон,- 3 - нож- 0 СМОНТИрОВанНЫМ КВарцевЫЛ ка; 4- слюда; 5 - пьезоэлемент реЗОИЗТОрОМ ПОДОГреВЗЮТ В СПеЦИалЬ НОМ подогревателе, а -затем устаыавли-. вают в патрон заварочного станка. Сверху надевают стекляины баллон. После этого заваривают держатель кварцевого резонатор на заварочном станке описанном выше. Для заварки кварцедержателей этого типа пользуются горелкой с «мягким» пламенем. Пьезоэлемент готового кварцевого резонатора отцентровывают на основании относительно баллона. После заварки кварцевый резонатор ставят для остывания в асбестовую ячейку без подогрева. Для откачки воздуха из баллона заваренные кварцевые резо-•наторы ставят на специальное приспособление - так называемую гребенку. К ним подпаивают стеклянный штенгель, через который откачивают воздух откачным устройством. Качество откачки также проверяется прибором «Тесла». После откачки штенгель отпаивают. Заваренные кварцевые резонаторы после откачки, если это нужно, цоколюют. Цоколь смазывают эдитоловой мастикой и надевают на баллон вакуумного кварцевого резонатора. Кварцевый резонатор с цоколем помещают для сушки в гнездо электроплитки специальной конструкции пли прогревают на- специальном станке карусельного типа. Об окончании сушки судят по изменению зеленого цвета мастики в бурый. После затвердевания .\:ас-тики излишки ее снимают с цоколя и цоколь протирают спиртом. Жесткие никелевые выводы электрополируют. Для этого в ванну с электролитом (раствор серной кислоты с плотностьн> 1,61-1,63 г/смЗ) устанавливают на необходимую глубину свин- 190 А. цовый лл . 1яд оснований в подвешенном состоянии погружают в электролит. Через электролит пропускают постоянный электрический ток напряжением 15-20 В. Электрополировку производят в течение 3-5 с. - Выводы смонтированных и заваренных кварцевых резонаторов полируют другим методом. Кварцевые резонаторы устанавливают в горизонтальном положении, выводы погружают в ванну с электролитом до соприкосновения с танталовым электродом (второй электрод из свинца). Сила тока, проходящего через электролит, равна 6 А, напряжение 15-20 В. Электрополировку произ-водят в течение 3-5 с. Полированный вывод должен иметь чистый блеск и быть без пятен. После электрополировкн выводы про-.мывают в проточной воде и просушивают при 90-100° С. Маркировку пьезоэлементов по стеклу баллона производят краской и затем покрывают лаком. Маркировочное устройство снабжено механизмом для автоматического печатания маркировочного обозначения на резонаторах с цилиндрическим и плоским корпусом, в стеклянном и металлическом оформлении. 6.8. СТАРЕНИЕ КВАРЦЕВЫХ РЕЗОНАТОРОВ Под термином «старение» кварцевого резонатора понимаетея процесс постепенного, необратимого изменения его собственной частоты во времени при неизменных условиях работы, вызванный как свойствами самого кварца, так и технологией изготовления кварцевых резонаторов. Известно, что имеет место неравномерность старения во времени. Причем характер этого старения не может быть точно предсказан, так как на него влияет слишком много различных фак-торов. Физические свойства кристалла кварца за миллионы лет, прошедшие со времени его образования, остались неизменными. Однако неизбежным следствием всякого механического воздействия на поверхность кристалла кварца в процессе производства является последующий процесс изменения собственной частоты пьезоэлемента кварцевого резонатора во времени, т. е. старение самого пьезоэлемента и резонатора в целом. Основная причина старения кристалла кварца, очевидно, заключается в изменениях его внутренней структуры при разделке и обработке - структуры, в которой со временем устанавливается состояние термодинамического равновесия. В процессе обработки кварцевых пластин изменяются упругие характеристики атомной решетки, это вызывает необратимый уход частоты. Качество обработки поверхности пьезоэлементов-один нз важных факторов, влияющих на старение. Отрыв и дезориентация частиц в поверхностном слое кристалла кварца при его распиловке и шлифовке обусловливают старение пьезоэлемента. Травление поверхностного слоя пьезоэлементов уменьшает ста- рение, так как приводит к отделению и удалению час*- , ;азру-шенного материала кристалла кварца. В процессе механической обработки кристалла кварца изменяются нагрузки на поверхности вырезанных пьезоэлементов, что приводит к остаточным поверхностным напряжениям. Эти остаточные напряжения изменяются во времени и могут вызвать микротрещины. Во время вакуумной металлизации возможна диффузия молекул газа в поврежденный поверхностный слой, что также вызывает изменение частоты, т. е. старение. На тонких пьезоэлементах поверхностное напряжение больше, чем на толстых. Существенное значение для снятия поверхностного напряжения имеет обработка поверхности пьезоэлементов после распиловки. Последовательная шлифовка все более тонким зерном абразивов и, наконец, полировка в значительной степени снимают поверхностное напряжение пьезоэлементов. Для удаления отколовшихся частиц, образовавшихся от различных механических повреждений поверхности кристалла кварца, непрочно сцепленных с поверхностью пьезоэлементов, и зерен абразива, запрессовавшихся в толщу поверхности, пьезоэлементы следует подвергать перед металлизацией отжигу при температуре --500°С и травлению. При отжиге пьезоэлементов в муфельной печи нагрев происходит медленно до -f500°C и так же медленно происходит охлаждение до комнатной температуры. Длительность цикла 10-12 ч. С течением времени меняется кристаллическая структура металлического слоя, нанесенного на поверхность пьезоэлементов, что также влияет на старение кварцевых резонаторов. Толстый металлический слой на поверхности пьезоэлементов подвержен различным изменениям, в том числе окислению. Кроме того, может оказаться нестойким само сцепление металлического электрода с поверхностью кварца несмотря на применяемые подложки из хрома. Причиной отрицательных уходов частоты является коррозия электродов, имеющая место в случае применения биметаллических электродов, - напыления в вакууме серебряной пленки, затем покрытой гальваническим способом никелем. Остаточные механические напряжения в металлических пленках электродов также вызывают уходы частоты. Очевидно, неметаллизированные поверхности кварцевых пластин с точки зрения старения более пригодны для резонаторов. Пьезоэлементы, металлизированные вакуумным способом, более стойки к процессам старения, чем пьезоэлементы с более рыхлым металлическн?л слоем, нанесенным электролитическим способом. Для дальнейшего уменьшения старения большую роль играет предварительная обработка пьезоэлементов перед металлизацией - тщательная промывка с использованием ультразвука и различных химических составов. Любое загрязнение поверхности пьезоэлементов до и после металлизации ухудшает условия стабильности кварцевых резонаторов во времени. К сожалению, ряД существующих способов окончательной подгонки частоты способ-i92 ствует "грязнению поверхности пьезоэлементов. Наиболее совершенным спо.иоом подгонки частоты можно считать индивидуальную вакуумную металлизацию с применением специальной установки, описанной в § 6.5. Причиной старения являются также часто применяемые несовершенные способы герметизации металлических кварцедержателей, так как во время опайки внутрь попадает флюс, который загрязняет пьезоэлемент. Кроме того, с течением времени в металлический кварцедержатель при различных климатических условиях работы натекает воздух, что также вызывает уходы частоты. (Пластмассовые корпуса кварцедержателей, выполненные из материала на основе фенольных смол, вообще не обеспечивают номинальных норм старения вследствие выделений из пластмассы п пригодны для использования в условиях сухого климата, но не пригодны для применения в более жестких климатических условиях. В настоящее время они не производятся). Плохая герметизация приводит к проникновению в кварцедержатель влаги, которая осаждается на поверхности пьезоэлементов, и загрязнению последних. Опайка токами высокой частоты без применения флюса в значительной степени устраняет этот недостаток. [Остаток. Надежное крепление пьезоэлементов в кварцедержателе в значительной степени уменьшает старение. С одной стороны, способ крепления не должен уменьшать активность пьезоэлементов, с другой - крепление должно исключить смещение пьезоэлемента или касание им корпуса кварцедержателя. Упругость крепящих струн и пружин с течением времени меняется, что также связано с постепенным снятием механических напряжений в самом держателе и влияет на изменение частоты кварцевых резонаторов. Крепление отводов к пьезоэлементу должно обеспечивать механическую прочность, нагревостойкость (при заварке, герметизации), стабильность переходного сопротивления во времени и при изменении температуры. Это достигается термокомпрессионной сваркой [32] (в данном случае термокомпрессионная сварка вожженной точки серебра на пьезоэлементе и торца металлического отвода в виде шляпки). Изменение вакуума в баллоне, в котором помещен пьезоэлемент, - одна из причин старения. Наконец, большое значение имеет режим работы кварцевого резонатора в схеме кварцевого генератора. Жесткий режим рабо-[ резонатора, большое значение переменной составляющей тока и большое напряжение, подводимое к электродам пьезоэлемен-в, существенно влияют на степень старения кварцевых резона- тов существенно влимкл на V,. -J--,------ г - торов Значения приложенного напряжения и тока через пьезоэлемент должны находиться, как правило, в пределах единиц-милливольт невелик. 1 7-80 и микроампер. При таком токе нагрев пьезоэлемента Следует указать, что пьезоэлемент во время работы нагревается на 5-15° С относительно температуры окружающей среды, [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] 0.0011 |