|

|

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] охлаждении нагретого слоя наступает момент, когда температура поверхности достигает 500-55Q °С; при этом сталь становится непластичной, и в охлаждаемом слое возникают значительные тепловые растягивающие напряжения. При этом в местах падения струй воды температура будет значительно ниже средней, и мартенситное превращение начнется в первую очередь на этих участках. Таким образом, фазовое превращение, в процессе которого некоторое время существуют две фазы: аустенит, обладающий высокой пластичностью, и мартенсит с высокой твердостью и хрупкостью - протекает в условиях действия растягивающих напряжений. Структура, содержащая фазы с резко различающимися свойствами, обладает пониженной прочностью. Действующие растягивающие напряжения могут привести к появлению микротрещии на границе двух фаз, которые, развиваясь, вызовут разрушение первых участков закаленной структуры. Развитие процесса мартенситного превращения по всей поверхиости закаливаемого участка вызывает возникновение сжимающих напряжений, которые сдерживают развитие трещин и локализуют их в тонком поверхностном слое. Возможно появление трещин уже в процессе фазового превращения аустенит-мартенсит, когда существуют только тонкие разрозненные поверхностные пластинки мартенсита повышенной хрупкости. Увеличение удельного объема при появлении первых пластинок мартенсита, по величине относительно небольших, не может компенсировать действия тепловых растягивающих напряжений, отчего появляются трещины. Наиболее действенной мерой борьбы с поверхностными микротрещинами является создание равномерного потока охлаждающей жидкости [10, 42]. При поверхностной закалке цилиндрических изделий это осуществляется вращением детали, что приводит к скольжению воды по поверхности в общем потоке. При закалке плоских поверхностей или деталей сложной формы вращение применять нельзя. Делаются попытки создать «вращение» воды, т. е. скольжение ее по поверхности путем изготовления наклонных отверстий, или «козырьков», направляющих воду под углом к поверхности. Такие средства до некоторой степени эффективны. Однако применение их требует тщательного исполнения остальных элементов охлаждающих устройств, обеспечивающих равномерность распределения воды. В противном случае появляются местные неоднородности охлаждения, вызывающие образование трещин. Так, при закалке без вращения цилиндрической поверхности (например, шейки коленчатого вала) необходимо обеспечить равномерность зазора по окружности. При неодинаковом зазоре скорость движения воды по окружности будет меняться, что приведет к местным завихрениям потока и к нарушению равномерности охлаждения. Удовлетворительные результаты по равномерности охлаждения получаются при увеличении зазора между спрейерами и охла- ждаемой поверхностью. При зазоре, в 3-4 раза превышающем расстояние между отверстиями спрейера, струи вода, расширяясь при выходе из отверстий, сливаются в единый поток, направленный перпендикулярно к поверхиости. Если спрейер конструктивно совмещен о индуктором и увеличение зазора нецелесообразно, то можно изготовить индуктор с толщиной активного провода 10-12 мм и коническими отверстиями для иодачи воды для закалки, чтсу равносильно увеличению зазора между оирейером л поверхноет1(ю детали. Во всех случаях необходимо следить за регулярным удалением воды из закаливаемой зоны. Крупные закалочные трещины, приводящие изделие в негодность, получаются главным образом на изделиях сложной формы. Одной из причин появления трещин является неоднородность охлаждения поверхиости, упомянутая в предыдущем разделе. Изучение мест завихрения воды, обеспечение свободного выхода охлаждающего потока из зоны охлаждения являются действенными мерами против трещинообразования. В некоторых технологических процессах оказывается целесообразным применение не душа, 3 мощного потока воды [42]. Водяной поток, направленный вдоль охлаждаемой поверхиости, хотя и уступает по интенсивности спрейеру со струями, нормальными к закаливаемой поверхиости, но оказывается достаточно эффективным и обеспечивает рдвномерность охлаждения. При закалке деталей сложной формы могут возникнуть такие условия, которые почти неизбежно приводят к образованию трещин. Это можно рассмотреть на примере закалки зубчатых колес, для которых характерно появление трещин. Индуктор, помещенный между зубьями колеса, нагревает поверхностный слой впадины. Этот слой увеличивается в объеме, однако он заключен в жесткий каркас (зуб-обод-зуб) и в нем возникают большие напряжения сжатия, под влиянием которых по достижении закалочной температуры происходит пластическая деформация, направленная перпендикулярно к рабочей поверхности зуба и впадине. Контур впадины после нагрева изменится и будет короче. При резком охлаждении быстро фиксируется новый профиль и последующее тепловое сокращение будет сопровождаться возникновением растягивающих напрйжений в поверхностном слое. Это почти неизбежно приводит к образованию трещин. Применение замедленного охлаждения не всегда приводит к положительным результатам, так как может не обеспечить получения мартенсита в закаленном слое. Появлению во впадине трещин способствуют особенности теплоотвода в толщу металла в период нагрева. Рабочие поверхности зубьев и впадина находятся в неодинаковых условиях. В зубе, имеющем небольшую массу, отвод теплоты затруднен, в то время как из впадины теплота отводится интенсивно. Для того чтобы зафиксировать во впадине мартенситный слой, по толщине близ-

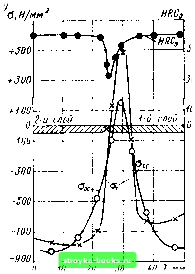

О 10 го 30 to 1,мм Рис. 2.21. Остаточные напряжения на поверхности цилиндрического образца диаметром 65 мм из стали 45 в стыке двух закаленных участков: а - совмещение слоев участков на 1 мм при частоте тока 250 кГц; б - расстояние меж.11у участками 1 мм при частоте тока 8 кГц КИЙ к СЛОЮ на рабочих поверхностях зубьев, во впадине надо создать запас теплоты, т. е. нагреть ее на большую глубину и до более высокой температуры. Такой нагрев впадины вызывает повышенную остаточную деформацию в процессе нагрева и снижает прочность материала. 0,гдним из методов, позволяющих избежать трещин при закалке зубчатого колеса, является применение охлаждения в массу металла. При отводе теплоты с поверхности внутрь наружные слои все время находятся под действием сжимающих напряжений. Образование мартенсита в последней стадии охлаждения способствует этому. Для обеспечения достаточной для образования мартенсита скорости охлаждения применяют охлаждение зубьев со стороны, противоположной закаливаемой, а также охлаждение обода как с торцов, так и со стороны центрального отверстия. Если размеры изделия таковы, что на углеродистой стали не удается получить мартенсита, применяют легирование, снижающее критическую скорость охлаждения стали. Менее эффективным, но на практике легче осуществимым является путь, направленный на снижение интенсивности теплоотвода из впадины в толщу обода колеса. Для этого всю деталь или только обод подогревают до температуры 600-650 °С, а затем осуществляют нагрев по контуру впадины. Подогрев обода позволяет избежать перегрева впадины. Кроме того, он облегчает де- формацию металла в шроцееве охлаждения, что вннжает возникающие тепловые растягивающие наиряження. Приведенный пример закалки зубчатых колес по впадине может быть распространен на детали сложной формы другого типа; червячные валы, шлицевые валы, валы со шпоночной канавкой и т. п. При закалке сложной поверхности трудно обеспечить равномерный нагрев и тем более равномерное охлаждение. Все это приводит к большей вероятности трещинообразования. Трещина появляется в местах резких переходов, в галтелях с малым радиусом, у острых кромок на торцах изделий и у отверстий. При закалке валиков стремление распространить закаленный слой на всю поверхность приводит к сколу кромок. У отверстий неизбежен перегрев вследствие концентрации энергии при обходе тока вблизи отверстия. Появлению трещин в местах перегрева способствует более интенсивное по сравнению с соседними областями охлаждение. Следует отметить, что не всякая трещина является абсолютным браковочным признаком. Трещины, расположенные в пределах ;)акаленного слоя, всегда находятся под действием сжимающих остаточных напряжений, поэтому степень влияния их на прочность и работоспособность той или иной детали может быть разная. Так, трещина, появившаяся у отверстия маслоподводящего отверстия шейки коленчатого вала, не должна отразиться на прочности- вала. В средней части шейки, вблизи отверстия, нанряже-!1ия минимальны и не определяют прочности вала. Многолетняя эксплуатация коленчатых валов показала, что случаев разрушения шейки по отверстию чрезвычайно мало и в имеющихся случаях причиной начала разрушения были не трещины у отверстий, а другие факторы. Учитывая сказанное, допустимость появления в готовом изделии трещины у отверстия, ее размеры, глубину распространения следует рассматривать в связи с влиянием ее иа работоспособность трущейся пары шейка-вкладыш подшипника. Безоговорочно недопустимыми являются трещины на шейке вблизи галтели, являющейся наиболее нагруженной частью вала. Одной из причин возникновения трещин может быть нарушение нормальной последовательности превращения по глубине .закаленного слоя. При глубоком прогреве и недостаточной прокаливаемости стали фазовые превращения в глубоких слоях с об-[!азованием троостито-мартенсита происходят раньше, чем мар-генситное превращение в проверхностных слоях. Этому способствует неоднородность ауетенита глубоких слоев, снижающая устойчивость его при охлаждении. Такая последовательность превращений приводит к тому, что закаливаемый слой в определенный период охлаждения находится под действием двух факторов, вызывающих в нем значительные растягивающие напряжения: сокращения удельного объема самого слоя при понижении температуры и увеличения удельного объема глубже лежЬщих слоев за счет структурных превращений. Возникшие раетягиваю-

100-I-0,12 Рйс 2.22. Деформация стального цилиндра после поверхностного нагрена и охлаждения: а - на воздухе; б - в воде (В. Джонсон) щие напряжения могут привести к образованию трещин. Следует отметить, что при такой схеме превращения в закаленном слое на некоторой глубине от поверхности могут сохраниться растягивающие отстаточные напряжения. Они могут быть недостаточными для разрушения металла при кратковременном воздействии. Но при длительной эксплуатации детали под влиянием этих напряжений по границам дефектов могут возникнуть микротрещины, которые, развиваясь, вызовут преждевременное разрушение изделия. Анализ причин такого разрушения очень сложен. Поэтому имеется стремление снизить в поверхностно закаленном изделии общий уровень остаточных напряжений, что достигается отпуском, степень которого зависит от допускаемого снижения твердости закаленного слоя. Деформации и коробление поверхностно закаленных изделий. В результате неоднородности нагрева и охлаждения при поверхностной закалке неизбежны остаточные изменения первоначальных размеров деталей, свойственные всякой термической обработке. Эти изменения возникают вследствие протекания в термически обработанном изделии необратимых пластических деформаций, вызванных тепловым объемным расширением, а также объемным изменением при фазовых (структурных) превращениях. Тот факт, что при поверхностной закалке нагреву и охлаждению подвергается не все сечение, а только слой небольшой толщины, в некоторых случаях может способствовать возникновению значительных деформаций по сравнению с объемной термической обработкой; в других случаях, наоборот, холодная сердцевина может служить жестким каркасом, препятствующим изменению размеров изделия. Поэтому в практике трудно однозначно заранее определить величину и характер деформации при термической обработке деталей сложной формы, хотя некоторые общие закономерности существуют. Роль тепловых и структурных объемных изменений наглядно видна на примере поверхностного нагрева и охлаждения сплошных стальных цилиндров. На рис. 2.22 приведено изменение раз- меров цилиндра диаметром 65 мм и длиной 100 мм, изготовленного из стали, содержащей 0,52% углерода, и нагретого на глубину 3,5-4,0 мм 19]. При медленном охлаждении (рис. 2.22, а) действовали только тепловые факторы и играли роль только местные необратимые объемные изменения, которые появились при нагреве. Действительно, при нагреве поверхностный слой испытывает напряжения сжатия, так как его осевой размер должен увеличиться, но связь с холодной сердцевиной препятствует" этому. По достижении поверхностью цилиндра высокой температуры, когда металл становится пластичным, нагретый слой под влиянием осевых сжимающих напряжений будет претерпевать пластическую деформацию, увеличиваясь в диаметре. Таким образом, к концу нагрева поверхностный слой будет несколько короче и толще по сравнению с тем, который должен быть при свободном нагреве без связи с холодной сердцевиной. При охлаждении также сначала происходит пластическая деформация слоя, но наружный слой первым достигает температуры, при которой металл становится непластичным, и его размер как бы фиксируется. Дальнейшее уменьшение этого слоя идет только в пределах упругой деформации. Окончательный осевой размер наружной поверхности оказывается меньше исходного. Естественно, что упругое сокращение наружного слоя влечет за собой изменение размеров сердцевины. - Описанная картина деформации под влиянием тепловых объемных изменений качественно не отличается от деформации при сквозном нагреве. Также происходят сокращение длины и уве-.1ичение среднего диаметра цилиндра. В том случае, если прн быстро.м охлаждении образуется мартенсит, на конечной стадии охлаждения при температуре 200- 250 "С начнется увеличение удельного объема в закаливаемом слое (рис. 2.22, б). Это приводит к осевому удлинению поверхностных слоев цилиндра. В этих слоях возникнут большие оста-точные-сжимающие напряжения. Сравнение картины деформации при поверхностной закалке с деформацией при объемной закалке [оказывает тот же характер изменения формы, хотя внешне картина выглядит иначе. Однако, если учесть появление мартенсита на концах образца со сквозным прогревом и направление деформации этих слоев, .то станет очевидным общий характер деформации в обоих случаях. При поверхностной закалке полых цилиндров величина деформации зависит от толщины стенки, соотношения толщины стенки и диаметра цилиндра, от относительной глубины закаленного слоя. Во всех случаях при закалке полых цилиндров наблюдается значительная деформация, в частности увеличение наружного диаметра. Объясняется это тем, что тонкая стенка Цилиндра способна деформироваться и в меньшей степени,; чем сплошной цилиндр, сдерживать естественное расширение закаливаемого слоя при образовании мартенсита. При этом закалка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||