|

|

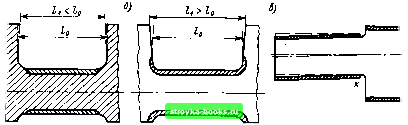

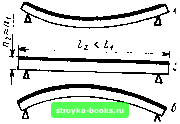

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [ 14 ] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Рис. 2.23. Деформация полого цилиндра при поверхностной закаляв наружной (а) и внутренней (б) поверхности наружной поверхности вызывает появление «бочки», закалка внутренней поверхности - появление «корсетности» (рис. 2.23). Общее увеличение объема закаливаемых изделий может быть подсчитано приближенно. Если у стали, содержащей 0,8% С, весь аустенит переходит в мартенсит, то ее удельный объем должен увеличиваться на 1% [281. В действительности, при таком содержании углерода в структуре сохраняется некоторое количество ауетенита. Поэтому увеличение объема будет меньше. Для среднеуглеродистой стали характерны следующие значения приращения объема: для стали с 0,5% С -0,3%; для стали с 0,6% С - 0,50%; для стали с 0,7% С - 0,65%. При поверхностной закалке, когда направления свободного расширения ограничены, можно ожидать увеличения диаметра на 8-10 мкм на каждый миллиметр толщины закаленного слоя. Влияние материала на величину де4юрмации может быть иллюстрировано изменением размеров стальной и чугунной гильз при закалке их внутренних поверхностей. При закалке стальной гильзы диаметром 153 мм внутренний диаметр увеличился на 0,6% [1], При закалке гильз диаметром 123 мм, нзгоговлснных из серого перлитного чугуна, наблюдалось уменьшение внутреннего диаметра на 0,2%, При закалке чугунных изделий увеличение объема металлической основы в процессе аустенитно-мартен-ситного превращения в значительной мере идет на уплотнение пор и графитовых включений. Поэтому суммарный эффект увеличения объема существенно меньше, что и отразилось на результатах поверхностной закалки гильз. Приведенные примеры характеризуют возможные изменения размеров деталей простой формы при их симметричной закалке. Описанный характер изменения размеров может быть предусмотрен при предварительной механической обработке, что часто позволяет при поверхностной закалке уложиться в заданную точность размеров изделия. При несимметричном расположении закаленного слоя и при зональной закалке деталей, имеющих слож:ную конфигурацию, происходит не только изменение основных размеров, но и потеря формы - коробление. Ниже приведены наиболее типичные случаи коробления деталей при поверхностной закалке. При закалке цилиндрических изделий для получения симметричного по окружности слоя применяют вращение детали. Это  ктор \emam Рнс. 2.24. Коробление валика с неравномерным по глубине закаленным слоем, вызываемое неправильной центровкой изделия (О - центр выточки на торцах валика для установки в центрах станка; О - геометрический центр оси валика) позволяет ликвидировать влияние неоднородности нагрева в местах токоподводов, разъемов индуктора, а также неоднородность охлаждения. Однако вращение не приносит пользы, если деталь неправильно центрирована (рис. 2.24, б). В этом случае создаются условия, подобные нагреву эксцентрика, например кулачкового валика. При вращении сторона, наиболее удаленная от центра .чращения, будет всегда ближе к индуктору и прогреется на большую глубину, чем противоположная сторона (рис. 2.24, а). Это вызовет искривление оси детали выпуклостью в сторону слоя большей толщины (рис. 2.24, б). Смещение центра вращения наблюдается при неправильном креплении детали в центрах станка. Г.сли исправить этот дефект не удается, то целесообразнее проводить закалку без вращения, тщательно выверив зазор между индуктором и деталью. На время охлаждения вращение должно ыть включено. При закалке коротких цилиндров асимметрия закаленного слоя может не вызвать деформации, так как холодная сердцевина является достаточно жестким каркасом. При закалке длинных валиков- непрерывно-последовательным способом деформация накапливается постепенно и может оказаться большей, чем при одновременной закалке валика по всей длине. Действительно, небольшой эксцентриситет в начале процесса вызовет некоторое искривление оси валика. Это искривление увеличит эксцентриситет, и закалка следующих зон,вызовет дополнительную деформацию, что еще увеличит эксцентриситет. Так по мере продвижения зоны закалки будет увеличиваться коробление валика. Такая картина особенно ярко наблюдается при закалке валиков, имеющих конструктивную асимметрию, например валиков со шпоночной канавкой. При закалке таких валиков асимметрия закаленного слоя неизбежна и будет вызывать значительное искривление оси. Коробление удлиненного валика усугубляется жестким креплением его в центрах станка. При жестком креплении нагрев даже небольшого по протяженности участка до закалочных температур вызывает тепловое расширение, удлинение и коробление валика.  Plic. 2.25. Коробление деталей при месиОй поверхностной ааиалве: а - шейки коленчатого вала; б - шейки с ааналенной галтелью; в - кулачкового вала При местной закалке деталей сложной формы имеются следующие общие закономерности. В пределах закаленной зоны, где действуют напряжения сжатия, имеется тенденция к появлению выпуклости; на границе закаленного слоя, в зоне действия растягивающих напряжений, появляется вогнутость. Этот характер коробления можно наблюдать при закалке коленчатого вала. Если закаливается только шейка, а галтель остается незакаленной, то сама шейка не дефор >;ируется, так как протяженность зоны закаленного участка обычно меньше диаметра шейки и ее холодная сердцевина является надежным каркасом, предотвра-1цающпм коробление даже при несимметричном распределении закаленного слоя. На границе закаленного слоя, расположенной вблизи галтели, возникают растягивающие напряжения, которые вызывают уменьшение радиуса галтели и сближение шеек (рис. 2.25, а). Если закаленный слой распределить на галтель и шейку (рис. 2.25, б), то радиус галтели увеличится и искривление оси вала будет происходить в противоположном направлении. Подобная картина наблюдается и в других случаях. Например, при закалке кулачкового вала (рнс. 2.25, в) закалка поверхности малого диаметра вызывает искривление оси, что требует применения дополнительной механической обработки - шлифования- для восстановления параллельности поверхностей валика и кулачка. Практически невозможно избежать коробления при односторонней закалке плоских изделий - плит, балок, рельсов и т. п. Так же, как и в предыдущих примерах, величина коробления зависит от соотношения глубины закаленного слоя и толщины изделия, однако в данном случае асимметрия слоя заложена конструктивно, и как тепловые, так и структурные объемные изменения в закаливаемом слое неизбежно приводят к возникновению значительных внутренних напряжений, которые вызывают изменение формы. Для получения минимальной деформации стремятся каким-либо путем компенсировать действие внутренних напряжений или, наоборот, использовать их, давая им нужное направление.  Рис. 2.26. Последовательность коробления балки при одвосторовией поверхностной закалке (нагрев сверху) Односторонний нагрев плоского изделия, например балки, вызывает в начальный период появление в наружном слое сжимающих напряжений, которые искривляют его, создавая выпуклость со стороны нагрева (рис. 2.26, поз. 2). По достижении температуры, при которой пердел текучести резко снижается и сталь становится пластичной (550-600 "С), внутренние напряжения сжатия вызывают в нагретом слое пластическую деформацию, нагретый слой будет увеличивать свою толщину за счет сокращения длины и балка начнет выпрямляться (рис. 2.26, поз. 3). К моменту достижения закалочной температуры (900-950 °С) сталь делается настолько пластичной, что внутренние напряжения почти полностью снимаются. Некоторый переходный слой может бохранять напряженное состояние, но оно не определяет величины деформации балки, которая полностью выпрямляется. 1ем глубже прогрев, тем больше утолщение нагретого слоя. Таким образом, к моменту начала охлаждения закаливаемый слой будет несколько толще и короче, чем он был бы при свободном термическом расширении. Изменение размеров может составить при указанных выше условиях нагрева до 1% от первоначальных размеров. При охлаждении в начальный период также будет происходить пластическая деформация, однако температура поверхности быстро достигает уровня, при котором сталь становится непластичной н деформация переходит в упругую..Слой укорачивается: и по окончании процесса он будет короче, чем был после нагрева, и тем более короче исходного, т. е. до термической обработки. Если при охлаждении в металле не происходит каких-либо фазовых превращений с увеличением объема или их объемный эффект незначителен, то после полного охлаждения сохранится вогнутость (рис. 2.26, поз. 4). При односторонней закалке поверхностного слоя на структуру мартенсита конечное коробление может иметь другой харак.тер. По достижении в процессе охлаждения в закаливаемом~слое температуры образования мартенсита начнется увеличение его удельного объема. Закаливаемый слой начнет удлиняться и в резуль- тате компенсирует влияние тепловых объемных изменений. При полной закалке на мартенсит в средне- и высокоуглеродистой стали структурные объемные изменения чаще всего превосходят тепловые. Изделие сначала выравнивается, делается плоским, а затем появится выпуклость со стороны закаленного слоя (рис. 2.26, поз. 5 и 6). Регулируя характер закаленной структуры, можно добиться отсутствия коробления, получая структуру, содержащую трооотито-бейнит и мартенсит. 2.5. ОТПУСК ПОВЕРХНОСТНО ЗАКАЛЕННЫХ ИЗДЕЛИЙ Изделия, поверхностно закаленные при высокочастотном нагреве, должны, как правило, подвергаться отпуску, режим которого определяется требуемыми от изделий свойствами. Так как основной целью поверхностной закалки является получение высокой твердости и износостойкости, поверхностно закаленные изделия обычно подвергают низкому отпуску, при котором в основном завершается только первая стадия распада мартенсита. Частичный распад мартенсита приводит к снижению остаточных напряжений и к уменьшению хрупкости закаленного слоя, что способствует общему повышению прочности закаленных деталей и их надежности в эксплуатации. В отдельных случаях с целью упрощения технологического процесса поверхностно закаленные изделия не отпускаются, по возможность отмены отпуска должна быть проверена путем испытания изделий в условиях эксплуатации. Отпуск может быть самостоятельной технологической операцией. Часто, если это позволяют условия нагрева и охлаждения, применяют самоотпуск, т. е. отпуск за счет теплоты, сохранившейся в сердцевине изделия после закалки. Во многих случаях самоотпуск заменяет отпуск и целесообразность его применения определяется только возможностью его осуществления. Основные закономерности, имеющие место при низком отпуске и самоотпуске поверхностно закаленных изделий, получены на примере исследования стали 45. Как показывает опыг, эти закономерности могут быть с достаточной достоверностью использованы для низкого отпуска любой (углеродистой и легированной) конструкционной стали и при любой форме изделий. Отпуск с нагревом в печи. Твердость стали до отпуска зависит от метода закалки: поверхностно закаленные изделия имеют твердость на 2-3 ед. по HRCg выше, чем объемно закаленные. Низкий отпуск в большой степени оказывает влияние на поверхностно закаленные изделия. Их твердость начинает снижаться уже при 100-130 °С, в то время как такой отпуск не оказывает влияния на твердость изделий, подвергнутых сквозной закалке. Снижение твердости поверхностно закаленных изделий на первом этапе отпуска может быть связано прежде всего со снижением сжимающих остаточных напряжений. Действительно, при нагреве до температуры, превышающей 100 "С, обычно происходит уменьшение тетрагональности мартенсита за счет выделения из твердого раствора мелкодисперсных карбидов, что сопровождается уменьшением удельного объема мартенсита. При объемной закалке стали с глубокой прокаливаемостью удельный объем металла в равной степени изменяется в слое значительной толщины и это не сопровождается заметным снижением сжимающих остаточных напряжений. При нагреве поверхностно закаленных изделий имеет место локальное уменьшение удельного объема стали, что способствует снижению остаточных напряжений сжатия в поверхностном слое и напряжений растяжения в сердцевине изделия. Различие в начальной стадии отпуска может быть объяснено также различиями условий охлаждения в процессе закалки. При закалке с объемным нагревом охлаждение ниже мартенситной точки замедлено по сравнению с охлаждением при поверхностной закалке и мартенсит, образовавшийся при температурах 100 °С и выше, претерпевает частичный отпуск. При поверхностной закалке этот процесс может быть предотвращен. Последующий нагрев под низкий отпуск сближает структурные состояния стали, закаленной обоими методами. Отпуск при температуре выше 180-200 °С полностью устраняет явления «сверхтвердости», полученные после закалки. Твердость поверхностно закаленных и объемно закаленных изделий становится равнозначной. Снижение твердости при дальнейшем повышении температуры отпуска идет по одной кривой. В тех случаях, когда необходимо использовать повышенную твердость поверхностно закаленных изделий, отпуск производят при пониженной температуре. В качестве примера можно привести поверхностную закалку прокатных валков из стали 9Х. Во избежание снижения максимально достижимой твердости 65-66 HRCa отпуск поверхностно закаленных валков производится при температуре 130-140 °С вместо 160-170 °С после обычной закалки. На рис. 2.27 приведены кривые распределения твердости по сечению закаленного изделия из стали 45 после различных режимов отпуска. Характерно, что.,твердость снижается закономерно в пределах глубины закаленного слоя (л;„ == 4,5 мм). Твердость на глубине Хк остается почти неизменной. Этот факт позволяет пользоваться кривой Ябо, приведенной на рис. 2.7, при определении глубины закаленного слоя в низкоотпущенных деталях. Влияние режима отпуска на остаточные напряжения изучено иа образцах диаметром 65 мм из стали 45. Остаточные напряжения до отпуска были равны: сжимающие вблизи поверхности 800 Н/мм*, максимальные растягивающие 280 Н/мм*. Исследования показывают, что снижение остаточных напряжений заметно уже при температуре отпуска 135 °С (рис. 2.28). При низком отпуске имеет значение продолжительность нагрева. Отпуск при температуре [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [ 14 ] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |