|

|

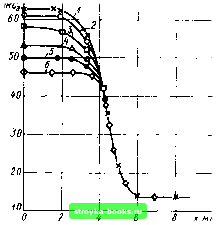

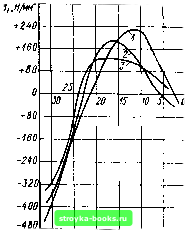

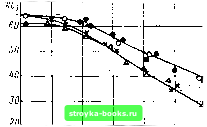

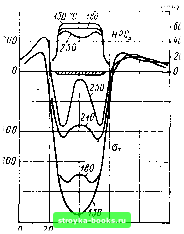

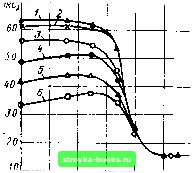

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [ 15 ] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39]   Рис. 2.27. Влияние отпуска иа распределение твердости по сечению поверхностно закаленного изделия диаыетроы 65 мм нз стали 45 при Хк = 4,5 мм; / - без отпуска; 2 - отпуск при 120 °С; 3 - при 180 °С; 4 - при 250 X; S - при 300 °С; в - при 360"С Радиус, мм Рис. 2.28. Влияние температуры отпуска иа распределение танген-циальны!» остаточных напряжений (От) по сечению закаленного цилиндра диаметром 65 мм из стали 54 при «к == 6,0 мм: ; - 13бС, 1,5 ч; 2 - 135 °С, 3 ч; 3 - 180 °С. 1,5 ч 135 °С в течение 3 ч показал те же результаты, что и отпуск при 150 °С в течение 1,5 ч. Следует отметить, что при температуре отпуска 210 °С увеличение продолжительности отпуска с 1,5 до 3 ч не дало какого-нибудь эффекта. Результаты исследования влияния отпуска на остаточные напряжения при зональной закалке цилиндрических изделий приведены на рис. 2.29 и 2.30. По мере снижения твердости закаленного слоя остаточные напряжения снижаются. Растягивающие напряжения мало меняются до температуры 150 °С. Тангенциальные остаточные напряжения при таком отпуске даже немного возрастают. Затем начинается заметное снижение напряжений, минимум которых достигается при температуре 180- 240 °С, после чего они снова ъоз- Оос,Н/мм +200 -200 -ООО SO 40 20 О Рис. 2.29. Распределение твердости (HRCg) и остаточных напряжений (Орс) иа поверхиости изделия диаметром 65 мм из стали 45 с зональной закалкой после отпуска (Жк = 3,5 мм, / = 2500 Гц): / - без отпуска; 2 - отпуск при 120 °С; 3 - при 180 «С-. 4 - при 240 "С; 5 - при 300 "С; 6 - прн 360 «С Рис. 2.30. Влияние температуры отпуска иа твердость (HRCg) и максимальное остаточное напряжение при зо-иальвбй заиалке: - а - сжимающие напряжения д закаленном слое: +а - растягивающие напряжения в зоне термического влияния -От,Н/мм 600 200 О +а,и/мн 200 100 О SO 100 150 200 250 300 t,°C растают. Эти изменения вызваны теми фазовыми превращениями, которые протекают при отпуске в пределах участка, закаленного на мартенсит - выделением углерода из твердого раствора, сопровождающееся уменьшением тетрагональности мартенсита. Самоотпуск. Сущность самоотпуска заключается в том, что изделие при закалке после нагрева в первый момент резко охлаждается-так, чтобы на поверхности изделия образовался слой мартенсита нужной глубины; затем охлаждение прекращается и закаленный с поверхности слой подвергается отпуску за счет той теплоты, которая сохранилась в более глубоких слоях или сердцевине изделия. На рис. 2.31 приведены зависимости твердости стали 45 от температуры самоотпуска по сравнению с отпуском в печи. Из кривых видно, что для получения равной твердости при самоот-иуске и печном отпуске необхо- димо при" самоотпуске применять более высокие температуры нагрева. При низком отпуске (до 300 С) температура должна  О 100 200 300 400 500 t,X Рис. 2.31. Зависимость твердости поверхностно закаленных изделий от режима отпуска различными методами [42]: X обычный отпуск в печн; # - электроотпуск; О - самоотпуск; д - твердость после объемной закалки с нагревом в печн

Рис. 2.32. Распределение температуры в процессе охлаждения при закалке с самоотпуском; / - конец нагрева; 2, 3 - стадии искусственного охлаждения душем; 4 - окончание искусственного охлаждения; 5 - температура самоотпуска; 6 - охлаждение после самоотпуска быть выше на 75-85°, при более высоких температурах - на 100-125°. Одной из причин замедленного снижения твердости при самоотпуске является, по-видимому, кратковременность выдержки при температуре самоотпуска, что согласуется е данными, полученными при кратковременном электроотпуёке. Второй причиной, проявляющейся главным образом при низком самоотпуске, может быть особый характер структурных превращений. Действительно, при закалке с самоотпуском полного охлаждения закаленного слоя в период закалки нет. Схематическое распределение температуры по сечению цилиндрического образца приведено на рис. 2.32. Как видно из приведенной схемы, некоторая зона нагретого до аустенитного состояния металла подвергается неполному охлаждению. Искусственное охлаждение прекращается, когда в зоне А температура не достигает начала мартенситного превращения. В период самоотпуска аустенит в этой зоне претерпевает преимущественно бейнитное превращение, сопровождающееся получением повышенных количеств остаточного ауетенита. Остаточный аустенит на последней стадии охлаждения до комнатной температуры может переходить в мартенсит. Таким образом, при поверхностной закалке с самоотпуском возможно получение промежуточного слоя с сохранившимися участками неотпущенного мартенсита и остаточного ауетенита. Получению такой структуры способствуют следующие факторы: чрезмерное повышение температуры нагрева, что создает устойчивость ауетенита; наличие легирующих элементов; применение дополнительного быстрого охлаждения после самоотпуска. При поверхностной закалке с самоотпуском деталей из углеродистой стали сохранение неотпущенного мартенсита маловероятно, так как аустенит в промежуточной зоне претерпевает распад после самоотпуска при температуре, превышающей температуру мартенситного превращения. При закалке стали, легированной хромом, марганцем или никелем, бейнитное превращение сопровождается/ резким обособлением участков ауетенита, обогащенных углеродом и легирующими элементами. Такой аустенит склонен к переохлаждению и к переходу в мартенсит. Для легированных сталей можно рекомендовать применение дополнительного низкого отпуска. По-видимому, самоотпуск при температуре до 160-180 °С не вызывает существенного снижения остаточных напряжений в поверхностно закаленном изделии. При более высоких температурах самоотпуска имеет место снижение остаточных напряжений, причем действие его равнозначно действию отпуска при условии получения равной твердости закаленного слоя. Учитывая разнообразие закаливаемых изделий, невозможно дать общие рекомендации по выбору режима закалки с самоотпуском, но некоторые положения могут быть сформулированы. Для обеепечения запаса теплоты, необходимой для самоотпуска, нагрев под закалку должен быть сравнительно медленным. При быстром нагреве, создающем резкий перепад температуры в пределах нагретого слоя, может быть не обеспечен прогрев изделия дб нужной температуры самоотпуска. Продолжительность охлаждения при закалке зависит от режима нагрева. Чем медленнее был нагрев, тем больший запас теплоты имеется в сердцевине изделия и, следовательно, тем больше времени требуется для охлаждения, чтобы получить равную степень отпуска. При правильно выбранных режимах продолжительность охлаждения приблизительно равна продолжительности нагрева. Это справедливо, конечно, только при определенных условиях, поэтому точный режим самоотпуска должен быть выбран на основании результатов закалки. Влияние режима нагрева на самоотпуск особенно сказывается при зональной закалке изделий. Измерение твердости на поверхности изделия показывает, что по длине закаливаемого участка может получиться неравномерная твердость. Это объясняется быстрым отводом теплоты от краев закаленного участка и недостаточным их прогревом при самоотпуске. Сохранение пиков твердости сопровождается и пиком остаточных напряжений. На рис. 2.33 приведено распределение остаточных напряжений по поверхности закаленного изделия. Как видно, сжимающие остаточные напряжения по краям слоя снижаются медленно. В средней же части имеются минимумы твердости и остаточных напря- -200  -SOD -1000  •tO во 80 г, мм Рис. 2.33. Распределение твердости (HRCa) и остаточных напряжений на поверхности образца диаметром 65 мм из стали 45 после местной закалки с самоотпуском при различных температурах 4 Головин г. Ф. и др. 0 1 2 3 Ч S е Расстояние от по6ерхности,мм Рис. 2.34. Распределение твердости (HRCg) по глубине закаленного слоя при электроотпуске: / - без отпуска: 2 - при температуре отпуска 200 °С; 3 - 300 °С. 4 - 400 "С: 5 - 550 °С; 6 - 600 "С жений. Следует отметить, что режим нагрева, применяемый при закалке изделий (время нагрева 4,5 с, температура 850 °С), в данном случае не обеспечил получения удовлетворительной закалки с самоотпуском при 250 "С. Вследствие кратковременности нагрева под закалку запас теплоты в изделии был ограничен, и для повторного нагрева изделия до 250 °С охлаждение потребовалось прервать в тот период, когда полной закалки на мартенсит не произошло. Возможность такого дефекта при закалке с самоотпуском должна учитываться. Увеличение продолжительности нагрева до 8-10 с для изделий такого размера позволило получить удовлетворительную структуру закаленного слоя глубиной 4,5 мм с самоотпуском при 230-240 °С и минимальном проявлении краевого эффекта. При зональной закалке режим самоотпуска, как и отпуска, должен обеспечивать максимальное снижение растягивающих напряжений на поверхности изделия рядом с закаленным слоем. Это возможно при температуре самоотпуска 210-240 °С. Помимо удобства и экономичности применения самоотпуска взамен отпуска практическая целесообразность его применения вызвана тем, что самоотпуск уменьшает вероятность образования трещин в процессе закалки. Очевидно, распределение температуры по сечению охлаждаемого изделия при закалке таково, что в момент, наиболее опасный с точки зрения образования трещин, временные внутренние напряжения оказываются благоприятными. Электроотпуск. Низкий отпуск поверхностно закаленных изделий может быть осуществлен при высокочастотном нагреве. Исследования показали, что для эффективного отпуска изделие необходимо прогревать на глубину, превышающую глубину закаленного слоя. В то же время глубина проникновения тока в металл в этом случае мала, так как металл холодный. Поэтому при отпуске применяют значительно меньшие скорости нагрева, чем при закалке. Для обеспечения перепада температуры в пределах закаленного слоя около 50° нагрев следует производить с начальной скоростью 15-20°С/с. Для получения меньшего перепада температуры необходимо производить сквозной нагрев изделия, что в большинстве случаев целесообразнее осуществлять в печах или соляных ваннах. Благодаря неизбежному перепаду температуры в отпускаемом слое твердость уменьшается по толщине слоя неравномерно: на поверхности твердость оказывается несколько ниже, чем в более глубоких слоях. Однако это заметно только при отпуске выше 300 °С (рис. 2.34). При низком отпуске снижение твердости мартенсита невелико и равномерно по всей толщине закаленного слоя. При быстром индукционном нагреве процессы превращений при отпуске происходят при более высоких температурах. Твердость поверхностно закаленных изделий снижается менее интенсивно, чем при печном отпуске. Как и при самоотпуске, для получения твердости, равной твердости после отпуска в печи, температура нагрева должна быть выше. Изменение скорости нагрева в пределах 10-30 °С/с практически не сказывается на результатах отпуска. Это свидетельствует о том, что п{>оцессы начальной стадии распадамартенсита протекают очень быстро. При этом после кратковременного электроотпуска могут быть получены те же твердость и механические свойства, которые получаются после обычного низкого отпуска. Это может быть показано на примере высокочастотного отпуска закаленной стали ШХ15. Нагрев под отпуск производился при скорости 5-8 "С/с, что обеспечивало к концу нагрева перепад температуры по сечению образцов 5-7°. Испытания на статический изгиб, твердость, ударную вязкость показали, что при высокочастотном отпуске при 225-250 °С с общим временем непрерывного нагрева 45 с приобретаются те же свойства, что и при отпуске с нагревом в печи при 160 °С в течение 1,5 ч. Это с еще большим основанием относится к углеродистой стали, так как диффузионные процессы в этой стали протекают с большей скоростью. Быстрота завершения начальной стадии распада мартенсита подтверждается исследованиями, выполненными при электронагреве углеродистой стали со скоростями, превышающими 1000 °С/с [39]. При закалке деталей, имеющих сложную закаливаемую поверхность, например шестерен, самоотпуск может не дать положительных результатов. У таких деталей в различных зонах поверхностного слоя сильно различаются условия охлаждения: при интенсивном охлаждении от закалочных температур выступающие части поверхности охлаждаются до более низких температур, чем углубленные участки, впадины. Поэтому после прекращения интенсивного охлаждения тепловое состояние будет неоднородно. При самоотпуске теплота, диффундируемая от внутренних, еще разогретых слоев металла, будет прежде всего поступать в зоны впадин, где будет достигнута нужная степень отпуска, а на выступающие части поверхности теплота поступит с опозданием и в закаленном слое этих частей температура может не достичь необходимого значения или продолжительность самоотпуска будет недостаточной. Конечная твердость на выступах будет выше, чем во впадинах. В таких случаях возможно применение комбинированного способа - самоотпуска с электроотпуском. После паузы, необходимой для выравнивания температуры по сечению детали для самоотпуска, можно применить повторный кратковременный нагрев индукционным методом детали до температуры, необходимой для получения заданной твердости поверхности. Эта операция может быть осуществлена в том же индукторе и при тех же частотах тока, что и начальный нагрев под закалку. Режим нагрева будет отличаться от начального, так как требования к нагреву разные. Комбинированный способ самоотпуска-электроотпуска позволяет улучшить условия отпуска и при зональной закалке, при которой один самоотпуск не всегда обеспечивает нужную степень снижения остаточных напряжений вблизи границы закаленного слоя. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [ 15 ] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||