|

|

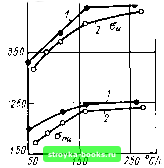

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [ 16 ] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Глава 3 СВОЙСТВА СТАЛИ ПОСЛЕ ПОВЕРХНОСТНОЙ ЗАКАЛКИ Оценка механической прочности и надежности изделий с твердым поверхностным слоем, полученным путем высокочастотной закалки, вызывает значительные трудности, как и оценка прочности и надежности изделий е твердым слоем, полученным любым другим методом поверхностной закалки или химико-термической обработки. Свойства таких изделий в значительной степени индивидуальны, вследствие чего трудно говорить о свойствах поверхностно закаленной стали вообще. По аналогии с практикой оценки свойств изделий, подвергнутых химико-термической обработке, наибольшее применение пока находят лишь простейшие методы раздельной оценки закаленного слоя и сердцевины по результатам общепринятых метЪдов испытаний на твердость, растяжение, изгиб, кручение, ударную вязкость. Изучение механических свойств закаленного слоя в зависимости от условий высокочастотной закалки и отпуска представляет значительный интерес для оценки свойств изделий после поверхностной закалки. Большинство данных, имеющихся в литературе, получено для образцов, прошедших сквозную высокочастотную закалку и низкий, средний или высокий отпуск. 8.1, ВЛИЯНИЕ ВЫСОКОЧАСТОТНОЙ ЗАКАЛКИ НА МЕХАНИЧЕСКИЕ СВОЙСТВА ПОВЕРХНОСТНОГО СЛОЯ Механические свойства стали, прошедшей закалку с высокочастотным нагревом, могут существенно отличаться от свойств той же стали после обычной закалки. Это касается как свойств, получаемых после сквозной высокочастотной закалки, так и свойств поверхностно закаленного слоя и поверхностно закаленных образцов или изделий. Различие особенно заметно после закалки с низким отпуском. Главной причиной, которая приводит к различию структуры и механических свойств, является быстрый нагрев и кратковременное пребывание стали в области закалочных температур. При правильном выборе сочетания температуры и скорости нагрева в нагретом состоянии удается получить аустенит с мелким зерном, в частности с зерном, соответствующим баллу И-15 (диаметр зерна 8-2 мкм), в то время как при обычной, правильной закалке с нагревом в печах получается аустенит с зерном балла 7-9 (диаметр зерна 30-15 мкм) [42]. Минимальный размер зерен ауетенита удается получить при условии предварительного измельчения структуры (улучшение, закалка) и использовании достаточно высоких скоростей охлаждения (100 °С/с и более). Однако при правильном выборе температуры нагрева и предварительном измельчении структуры удается получить аустенит с зерном балла 11-13 (диаметр зерна 8-4 мкм) даже при сравнительно небольшой средней скорости нагрева около 10-20 °С/с), которая используется при глубинной закалке. <;акуказывалось ранее, аустенит, получаемый при быстром высокочастотном нагреве для закалки, кроме мелкого размера зерен имеет некоторую неоднородность химического состава. Оба эти фактора - мелкий размер зерен и неоднородность - уменьшают устойчивость ауетенита. Однако в связи с тем что при высокочастотной закалке используются в основном особые методы быстрого охлаждения (душ или поток, а при поверхностной закалке также ограниченная толщина нагретого слоя), меньшая устойчивость ауетенита обычно не приводит к затруднениям в получении мартенсита. Из мелкозернистого ауетенита в процессе быстрого охлаждения получается мелкоигольчатый (максимальная длина игл 8-4 мкм) или даже безыгольчатый мартенсит (максимальная длина игл 2 мкм), который обеспечивает существенное повышение прочности, пластичности и вязкости слоя. Однако ие всякая высокочастотная закалка позволяет получить повышенные механические свойства слоя. Если повышать температуру закалки по сравнению с оптимальной при данной скорости нагрева, 10 зерна ауетенита, а также иглы полученного из него мартенсита растут, а механические свойства снижаются. При повышенной для обычной закалки температуре нагрева увеличение скорости нагрева приводит к размельчению структуры и повышению механических свойств слоя. При температуре обычной закалки увеличение скорости нагрева приводит к тому, что превращение при нагреве не завершается и результаты закалки неудовлетворительны. Это особенно характерно для доэвтектоидной стали, для которой более сильное повышение критической точки наблюдается при увеличении скорости нагрева. На рис. 3.1 показано влияние размера зерна ауетенита на механические свойства стали. Увеличение зерна ауетенита от 11-го до 7-го балла снизило прочность на изгиб поверхностно закаленных образцов из стали 45, прошедшей низкий отпуск, примерно в 5 раз. - На рис. 3.2 показано, что относительное сужение сталей 40, 55ПП и У8 при мелком размере зерен и мелких иглах мартенсита значительно выше, чем при крупном. Например, при пределе прочности 2200-2300 Н/мм* относительное сужение для стали после обычной закалки и при размере зерна, соответствующем баллу 7-8, равно нулю, а после закалки с быстрым высокочастотным нагревом и балле зерна 14-15 относительное сужение равно 45-50%. На рис. 3.3 приведена зависимость ударной вязкости стали ХВГ от твердости, полученной путем закалки и отпуска. Во всем интервале твердости от 45 до 60 HRCg отмечается сильное повышение ударной вязкости при переходе от обычной закалки квысокочастотной скоростной. Увеличение ударной вязкости наблюдается также при одновременном повышении скорости и тем-

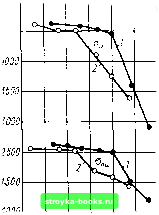

I 100 300 500 100 900 Средняя площадь зерна, мкм Рис. 3.1. Зависимость разрушающей нагрузки при изгибе для стали 45 от размера зерна в поверхностно закаленном слое; низкий отпуск при 145 °С 42] Рис. 3.2. Связь предела прочности и относительного сужения сталей 40, 55П и У8 с размером зерна 14-15 баллов (/) н 7-8 баллов (2) 142] О 10 20 30 40 50tp,\ пературы нагрева. Этот результат связан также с пойучением более мелких зерен аустенита при нагреве и более мелких зерен мартенсита при охлаждении. На рис. 3.4 приведена зависимость пределов прочности Ои и пропорциональности Оцц при изгибе для сталей 40 и 40Х от температуры нагрева при сквозной высокочастотной закалке на КСи.Д/к/см

40 49 50 55 60 HRC, Рис. 3.3. Зависимость ударной вязкости от твердости стали ХВГ после закалки и отпуска: / - обычная закалка; 2 = 50 »С/с, Г = 920 °С; 3 ООО т 1000 mot.С = 200 ">С/с, Т = 1040 "С [25] Рис. 3.4. Влияние температуры высокочастотного нагрева иа предел прочности и предел пропорциональности при изгибе: / - сталь 40Х; 2 - сталь 40 [25]  е„-101н1мм 3.5 3.0 2.5 2.0 1.5 1.0 Рис. 3.5. Влияние скорости нагрева на предел прочности в предел пропорциональности при изгибе: / - сталь 40X; 2 - сталь 40 [781 Рис. 3.6. Влияние температуры отпуска на механиче-сиие свойства закаленной стали 55ПП ламповом генераторе. Скорость нагрева в надкритической области составляла 150 °С/с, что соответствует времени нагрева 0,5-1,5 с выше критической точки. Для опытов применялись образцы диаметром 10 и длиной 100 мм. Образцы проходили отпуск при температуре 180-200 °С. Из графика видно, что в изученной области температур закалки от 830 до 1040 °С происходит непрерывное снижение пределов прочности и пропорциональности при повышении температуры закалки, которое связано с ростом зерен аустенита и соответствующим ростом игл мартенсита. Однако до 920 °С для стали 40 и до 1000 °С для стали 40Х это снижение идет сравнительно слабо, а при дальнейшем повышении температуры до 1030-1080 °С - сильно. Значения предела прочности на изгиб весьма высоки (4500-4700 Н/мм*) и существенно превосходят сопротивление изгибу той же стали после обычной закалки-и отпуска. Результаты влияния скорости нагрева на Ои и Оцц при изгибе при постоянной температуре нагрева, равной 960°С, представлены на рис. 3.5. Как видно из рисунка, чем быстрее идет нагрев, тем выше получаемые значения пределов прочности и пропорциональности на изгиб при данной температуре нагрева, что связано с ограничением роста зерен за счет быстрого нагрева. Из полученных данных следует, что чрезмерное повышение температуры нагрева оказывает вредное влияние на сопротивление изгибу сталей 40 и 40Х. Вопрос о влиянии скорости нагрева не решен достаточно полно. Можно лишь заключить, что при высокой температуре нагрева (960 °С) увеличение скорости нагрева до 250-270 °С/с оказывается полезным. ; При оценке механических свойств образцов со сквозной высокочастотной (или другой) закалкой очень большое влияние на все Результаты иепытаняй образцов ва растяжение для стали 40ХГМ [1] Таблица 3.1

свойства оказывает температура отпуска. В работе [42] показано такое влияние для стали 55ПП. Из рис. 3.6 видно, что предел прочности на изгиб для закаленного насквозь тонкого образца (толщина 3 мм) возрастает от 1000 Н/мм* для закаленной стали до 4500 Н/мм* при отпуске (200 °С) и при дальнейшем повышении температуры отпуска падает. Предел текучести возрастает для закаленной стали от 1000 до 2700 Н/мм* после отпуска при 200 С. Аналогичное влияние оказывает самоотпуск, и, следовательно, механические свойства должны сильно зависеть от условий охлаждения при закалке. В работе [1 ] дано сравнение механических свойств сталей 45, 40ХГМ и 18ХНВА после обычной и высокочастотной сквозной закалки с последующим низким и высоким отпуском. Полученные результаты не показали какого-либо существенного различия в свойствах сталей. В табл. 3.1 приведены результаты испытаний Ударвая вязкость образцов после высокочастотной н обычной закалки [1] Таблица 3.2

образцов на растяжение стали 40ХГМ. Образцы из стали 18ХНВА при испытаниях на кручение после обычной и высокочастотной закалки и низкого отпуска не обнаружили различий в свойствах. Ударная вязкость образцов из сталей 45, 40ХГМ и 18ХНВА также не зависела от метода нагрева при закалке (табл. 3.2). В данной работе не получено повышения механических свойств при высокочастотной закалке по сравнению с обычной, вероятно, вследствие слишком высокой температуры нагрева при высокочастотном нагреве. 3.2. МЕХАНИЧЕСКИЕ СВОЙСТВА ПОВЕРХНОСТНО ЗАКАЛЕННОЙ СТАЛИ Для оценки механической прочности и надежности каждого изделия с поверхностной закалкой наиболее ценными являются натурные испытания деталей, особенно стендовые и эксплуатационные испытания на машинах. Однако их применение связано с большой длительностью и высокой стоимостью, поэтому чаще используют более простые и дешевые методы испытаний на образцах. При этом для получения результатов, близких к практическим, добиваются максимально возможного подобия формы, состава, строения и твердости, а также глубины закаленного слоя образцов и изделий. Поскольку соблюдение полного подобия испытаний образцов и изделий затруднено и перенесение на изделия количественных данных, полученных на образцах, во многих случаях невозможно, наибольший интерес представляют такие исследования, в которых проводится сравнение свойств поверхностно закаленных образцов с незакаленными образцами, а также с образцами после обычной сквозной закалки или химико-термической обработки. Поверхностная закалка приводит к повышению прочности образцов - пределов пропорциональности, текучести и прочности на растяжение, изгиб и кручение и пределов выносливости по сравнению с этими же параметрами для стали в незакаленном состоянии. Свойства, характеризующие пластичность и вязкость, - удлинение, сужение, стрела прогиба, угол закручивания, ударная вязкость - при поверхностной закалке снижаются. Качественно изменение свойств напоминает изменение свойств при обычной закалке. Однако повышение прочности и пределов выносливости достигается при меньшей потере пластичности, чем при сквозной закалке, а некоторые из свойств прочности при поверхностной закалке получаются даже выше, чем при сквозной. Для оценки прочности образцов с высокочастотной поверхностной закалкой из статических видов испытаний наиболее подходят испытания на изгиб и кручение. Широко распространенные испытания на растяжение не дают достаточно надежных результатов в связи с излишней жесткостью напряженного состояния, вызывающей большой разброс результатов за счет перекосов и случайных незначительных пороков образцов. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [ 16 ] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||