|

|

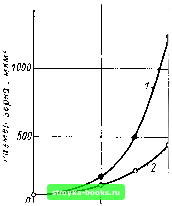

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] стали; часть этого материала опубликована в работе [111. Работы проводились для решения вопросов о целесообразности внедрения высокочастотной обработки для повышения прочности проката, арматуры для железобетона и труб нефтяного сортамента. Сравнение механических свойств стали, получаемых при вы-.сокочастотном улучшении, с марочными и литературными данными для различных марок стали в большинстве случаев указывает на некоторое, иногда значительное, преимущество, получаемое при высокочастотной обработке. Причинами этого являются: мелкозернистое строение ауетенита, получаемое за счет быстрого нагрева; более резкое и равномерное охлаждение; особенности протекания процессов превращения при высокочастотном отпуске. Важнейшей же причиной получения высоких механических свойств термически обработанного проката является, по-видимому, исключительно интенсивное и равномерное охлаждение водяным душем, что обеспечивает более глубокую прокаливаемость и однородность свойств по сечению заготовки. Особенности протекания процессов превращения при высокочастотном нагреве под отпуск проявляются при больших скоростях нагрева, которые находят ограниченное практическое применение. В. Н. Гриднев и др. [39] разработали скоростную электротермическую обработку (СЭТО), одной из операций которой является нагрев под отпуск со скоростями до 1000 °С/с, осуществленный контактным методом током промышленной частоты. В частности, этот способ термической обработки авторы применили при производстве стальной проволоки диаметром 3,2 мм из стали 20. Получены механические свойства, удовлетворяющие требованиям ГОСТа, что позволило применить новый метод электротермической обработки в метизном производстве. Применение высокочастотного индукционного метода нагрева под высокоскоростной отпуск ограничивается малым значением глубины проникновения тока в «холодный» металл. Поэтому применение таких режимов отпуска допустимо лишь для тонкостенных изделий (трубы, пластины и пр.) или тонкой проволоки, когда выбором правильной частоты тока можно получить нужный перепад температуры по сечению. В некоторой мере решение этой задачи облегчается тем, что при высокочастотном нагреве применяются значительные удельные мощности тока, характеризующиеся высоким значением напряженности магнитного поля, при которых существенно увеличивается глубина проникновения тока - практически в 6-8 раз [31 ]. Другим способом увеличения глубины проникновения тока высокой частоты является подмагни-чивание постоянным током зоны, нагреваемой под отпуск, что осуществляется на практике в процессах СЭТО [39]. Скоростная объемная термическая обработка, сочетающая индукционный нагрев под закалку со скоростью нагрева 5-30 °С/с -и кратковременный отпуск также с применением интенсивного индукционного нагрева, находит применение для термического упрочнения деталей машин, таких, Kajc полуоси заднего моста автомобилей, карданные валы, валики с переменным сечением по длине и др. Созданы специализированные нагревательные системы. Это позволяет организовать автоматизированные линии производства, удовлетворяющие современным требованиям промышленности: высокой производительности оборудования и экологически чистым технологическим процессам. 4.2. РЕКРИСТАЛЛИЗАЦИОННЫЙ ОТЖИГ СТАЛИ Применение высокочастотного нагрева при рекристаллиза-ционном отжиге полуфабрикатов и готовых изделий из черных и цветных металлов обеспечивает в первую очередь повышение культуры производства и сокращение производственного цикла термической обработки, что при организации современных цехов играет существенную роль. В ряде случаев экономический эффект достигается за счет увеличения КПД установок, уменьшения угара металла и сокращения непроизводительных вспомогательных затрат. Характерные черты высокочастотного метода (его быстрота и трудность осуществления выдержки при конечных температурах иагрева) сохраняются и при осуществлении рекристаллизацион-ного отжига. Это требует внесения определенных коррективов в температурные режимы нагрева, так как по существующим технологическим процессам отжига наклепанного металла в печах необходимо длительное время выдержки при определенных температурах, которое обеспечивает получение в рекристаллизацион-ном металле зерен нужного размера. Проведенные исследования различных металлов показали, что в ряде случаев оказывается возможным применение быстрого нагрева для снятия наклепа. При этом процессам отжига разных металлов свойственны некоторые общие закономерности. Возврат, или отдых, наклепанного металла, при котором за счет тепловых колебаний атомов происходит значительное снятие внутренних напряжений и искажений в кристаллической решетке, под влиянием быстрого нагрева смещается в область более высоких температур и может не завершиться полностью до начала первичной рекристаллизации. Поэтому рекристаллизация начнется в условиях заметно искаженной исходной структуры. Первичная рекристаллизация, заключающаяся в зарождении и формировании новых зерен с неискаженной кристаллической решеткой, протекает очень быстро. Практически при любой скорости нагрева до температуры, превышающей на 200-300 °С порог рекристаллизации, весь объем металла заполняется новыми зернами. Так как первичная рекристаллизация при быстром нагреве начинается и протекает в сильно искаженной кристаллической решетке, число новых зародышей оказывается относительно ббльшим, чем при обычном нарреве, и зерна, возникшие при первичной рекристаллизации, будут мельче. Процесс собирательной рекристаллизации, при которой происходит рост зерен, сформировавшихся на первой стадии процесса, требует времени и при быстром нагреве не успевает протекать в той мере, в какой это происходит при длительном отжиге в печах. Для ускорения роста зерен нагрев необходимо производить до значительно более высоких температур, чем при печном отжиге. При быстром нагреве повышение температуры начала и конца рекристаллизации подчиняется определенной закономерности. При скоростях нагрева v до температуры 500 °С/с температура окончания первичной рекристаллизации Т может быть определена по эмпирической формуле [И] Т То + а]Ли, где Го - температура окончания первичной рекристаллизации при печном нагреве; а - коэффициент, характеризующий свойства металла. Повышению температуры сверх обычной для рекристаллизационного отжига препятствует наличие в некоторых металлах и сплавах, в том числе и в стали, полиморфных превращений. При отжиге с высокочастотным нагревом стремятся применить воздушное охлаждение, так как применение медленного охлаждения сложно в технологическом отношении. Однако использование воздушного охлаждения ограничивает применение для стали повышенных температур отжига, поскольку нагрев выше температуры критических точек может вызвать появление в структуре участков сорбита или троостита. Ниже приведены особенности рекристаллизационного отжига сталей разных классов. Углеродистая сталь. Исследования рекристаллизационного отжига малоуглеродистой листовой штампуемой стали 08 при быстром нагреве позволяют выбрать оптимальные режимы нагрева, обеспечивающие получение механических свойств, мало-отличающихся от свойств стали, отожженной в печи. Отжиг этой стали осуществляется с двумя целями: 1) промежуточный отжиг в процессе холодной прокатки или вытяжки для снятия наклепа перед последующей обработкой; 2) окончательный отжиг для придания стали определенных свойств, обеспечивающих хорошую штампуемость. По техническим условиям сталь 08 в состоянии поставки должна обладать следующими свойствами: Ов, н/мм» 6,0, % Мягкая сталь.............. 330-450 20 Особо мягкая сталь........... 280-400 30 На рис. 4.6 приведена зависимость температуры первичной рекристаллизации стали 08 от скорости высокочастотного нагрева. Для фиксации структуры образцы после нагрева охлаждались 6В0 550 500, 450, 1000 V. °С/с Рис. 4.6. Область первичной рекристаллизации стали 08 прн различных скоростя!» нагрева (Б. А, Кузнецов) Рнс. 4.7. Размер зерна первичной рекристаллизации стали 08 при охлаждении  600 100 т Температура отжига, °С в воде, С увеличением скорости нагрева начало (кривая 1) и конец интервала первичной рекристаллизации (кривая 2) смещаются в область более высоких температур. Можно сказать, что при температуре 600-650 °С при любой скорости нагрева процесс формирования новых зерен заканчивается. Процесс первичной рекристаллизации протекает очень быстро: при скорости нагрева 500 °С/с заполнение всего объема металла вновь образовавшимися зернами длится около 0,1 с. Процесс собирательной рекристаллизации начинается раньше, чем заканчивается первичная рекристаллизация, что особенно заметно при высоких температурах нагрева. На рис. 4.7 приведена зависимость размера зерен от температуры нагрева. Конечный размер зерен определяется не только предельной температурой нагрева, но и продолжительностью нахождения металла в области высоких температур после окончания первичной рекристаллизации. Зерна стали при одинаковой температуре нагрева значительно крупнее в случае охлаждения на воздухе (кривая /), чем после быстрого охлаждения в воде (кривая 2). Механические свойства малоуглеродистой стали на первой стадии отжига, до 600 °G,изменяются незначительно и практически не зависят от скорости нагрева. Выше 600 °С начинается интенсивное разупрочнение стали: предел прочности снижается, относительное удлинение растет. Конечные результаты отжига зависят от скорости нагрева, так как это определяет время нахождения стали при высоких температурах. Однако при замедленном охлаждении, например на воздухе, увеличение скорости нагрева до 1000 °С/с оказывает незначительное влияние на свойства изделия. Оптимальное сочетание свойств {а = 380-н390 Н/мм* и =33ч-35%) можно получить при нагреве со скоростью 1000 °С/с до температуры 750-800 °С. Таблица 4.2 Механячес1ше свойства холоднокатаной стальной ленты толщиной 0,5 мм (В. Л. Кузнецов)

Из приведеннах данних видно, что полученные значения предела прочности вполне удовлетворяют требованиям технических условий на мягкую сталь. Для особо мягкой стали получающиеся значения предела прочности находятся на верхнем пределе, что объясняется прежде всего малой величиной зерна, которая соответствует баллам 6-7 стандартной шкалы. Повышенная прочность может быть связана также с тем, что необходимый размер зерна при отжиге достигается только при температуре, превышающей критическую точку Aci. Имеющиеся в незначительном количестве в структуре стали 08 перлитные участки претерпевают превращение: после охлаждения на воздухе получаются участки сорбита, обладающего повышенной прочностью. Кроме того, при ускорении охлаждения на воздухе в феррите может сохраниться повышенное количество углерода, так как третичный цементит не успевает полностью выделиться из твердого раствора. Получение пересыщенного «-твердого раствора вызывает незначительное (до 10%) снижение пластичности стали после длительных выдержек при комнатной температуре за счет дисперсионного отвердения феррита. Свойства, близкие к свойствам полнос1ью рекристаллизован-ной стали, можно получить при очень быстром нагреве наклепанной стали до температуры 650-700 °С, т. е. ниже критического интервала температур. Это, по-видимому, объясняется тем, что при быстром нагреве процесс растворения третичного цементита не успевает пройти в сколько-нибудь заметной степени, в то время как процесс первичной рекристаллизации завершается. Это подтверждалось и при отжиге холоднокатаной высокоуглеродистой стали марок У7А и У10А. Применение кратковременного нагрева до 650-700 °С электротоком с последующим быстрым охлаждением позволило получить удовлетворительные механические свойства холоднокатаной стальной ленты (табл. 4.2). Аналогичные результаты получены В. И. Залесским и Ф. П. Михаленко и при промежуточном отжиге стали 08 в процессе глубокой вытяжки стальных стаканов [2]. Удовлетворительные результаты отжига при степени деформации 50-80% получены при нагреве до температуры 850-950 °С со скоростью 300-400 °С/с. Помимо сокращения продолжительности промежуточных операций отжига применение высокочастотного нагрева дало возможность избежать окалинообразования, что, в свою очередь, благоприятно сказывается на процессе вытяжки. Кремнистая апектротехвическая сталь. На свойства кремнистой динамной и трансформаторной сталей существенное влияние оказывает микроструктура. От размера и формы зерен зависят магнитные свойства стали, и в первую очередь коэрцитивная сила, по величине которой можно судить о качестве отжига этих сталей. Повышение коэрцитивной силы обычно вызывается остаточными напряжениями в структуре стали. Основным очагом напряжений и искажений кристаллической решетки являются границы зерен. Поэтому для обеспечения высоких магнитных свойств динамной и трансформаторной сталей необходимо получить крупнозернистую структуру с прямыми и тонкими границами зерен. Получение необходимого размера зерен для этих сталей облегчается тем, что для них допустим нагрев до более высоких температур, чем для углеродистой стали. Благодаря ничтожному количеству углерода (практически 0,02-0,05%) в структуре стали отсутствуют перлитные участки. Трансформаторная сталь, содержащая около 4% Si, при нагреве не претерпевает аллотропических превращений, так как область 7-твердого раствора на диаграмме состояний при таком количестве кремния замыкается при содержании углерода менее 0,12-0,15%. Поэтому нагрев при высокочастотном рекристалли-зационном отжиге может быть осуществлен до очень высоких температур. Работы, проведенные Л. Б. Мироновым и Г. Н. Шубиным в Уральском институте черных металлов по изучению рекристалли-зационного отжига при электронагреве холоднокатаной ленты трансформаторной стали с 3% Si, показали, что при нагреве со скоростью 300-1000 °С/с до 1000-1300 °С без выдержки происходит полная рекристаллизация с необходимым развитием роста зерен, размер которых соизмерим с размером зерен, получающихся при отжиге с длительными выдержками [9]. Температура нагрева динамной стали ограничивается процес-спм перекристаллизации, который в стали с содержанием 1-2% Si протекает при 900-950 °С. Однако, как показывает опыт, необходимая степень собирательной рекристаллизации может быть получена и в динамной стали. Правда, в этом случае ограничивается скорость нагрева. Минимальные значения коэрцитивной силы получаются при нагреЁе со скоростью 200-300 °С/с до 850- 950 °С. Свойства динамной стали полностью определяются размерами и формой зерен. Быстрый высокочастотный нагрев без выдержки может быть рекомендован для этой стали как при промежуточном отжиге в процессе холодной прокатки, так и при формировании конечной структуры и получении оптимальных магнитных свойств. Свойства трансформаторной стали не всегда определяются только размерами и формой зерен. В настоящее время широко распространена высокотекстурированная трансформаторная сталь с анизотропными свойствами. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||