|

|

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Однако в этом елучае в отличие от нагрева короткой детали ши- рина закаленной зоны будет меньше ширины индуктора веледетвие! активной утечки теплоты от нагретого учаетка. В завиеимоети от] величины зазора эта разница колеблется в пределах 10-20%, от ширины индуктирующего провода. Утечка теплоты приводит-к тому, что глубина закаленного слоя по длине участка будет] неравномерной - слой приобретает серповидную форму. Для компенсации теплоотвода зазор по краям индуктора должен быть в 1,5-2 раза меньше, чем в средней части, поэтому в средней части индуктора делают выточку (рис. 5.8). При закалке деталей сложной формы может быть несколько \ участков, закаливаемых поочередно одновременным способом. В этом случае говорят о последовательной закалке. В качестве-примера такого приема закалки можно привести закалку шестерен по впадине или по зубу, коленчатых валов, у которых поочередно закаливаются все шейки, и др. При закалке шеек коленчатых валов и подобных деталей цилиндрический индуктор делается разъемным. Если деталь сложной формы в процессе нагрева можно вращать, то возможно применение петлевых индукторов. Схема нагрева при помощи петлевых индукторов показана на рис. 5.9. Индуктор охватывает только часть поверхности детали, доступ- ную с одной стороны. Изделие желательно вращать со скоростью около 60-100 об/мин. В процессе нагрева, продолжающегося несколько секунд, все участки нагреваемой поверхности в равной степени пройдут через зону действия индуктора, и нагрев по окружности будет равномерным. Подобный способ нагрева может быть осуществлен при помощи двух индукторов, вместе охватывающих закаливаемую поверхность (рис. 5.9). Для многих изделий нужно закалить большую поверхность, при нагреве которой одновременным способом требуется большая мощность. Уменьшение подводимой к индуктору мощности достигается применением непрерывно-последовательного способа нагрева. В этом случае узкий индуктор / движется вдоль нагреваемой поверхности 2. В результате нагретой в каждый момент является узкая полоса поверхности 3, выходящая из-под индуктора (рис. 5.10). При организации высокопроизводительных процессов поверхностной и сквозной закалки деталей простой формы выбор способа определяется не необходимостью затраты минимальной удельной мощности, а технологическими удобствами создания непрерывного процесса. Схема такого процесса приведена на рис. 5.11. Короткомерные детали простой формы проходят через сравнительно длинный многовитковый индуктор, в котором одновременно может поместиться несколько деталей. Температура поверхности постепенно достигает максимума при выходе из индуктора. Описанный способ нагрева легко позволяет осуществить процесс ускоренного сквозного или глубинного нагрева, который Н трансдоорматору  Индуктор

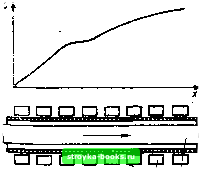

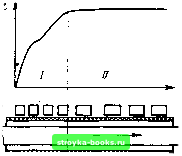

Рис. 5.9. Схема нагрева петлевым индуктором Рнс. 5.10. Схема закалки непрерывно-последовательным способом: а - без дополнительного душа; б - с дополнительным душем может быть условно назван процессом с постоянной температурой поверхности. Мощность, выделяемая в начале и конце процесса, регулируется числом витков на единице длины индуктора (рис. 5.12). В некоторых случаях одновременный способ нагрева сочетают с непрерывно-последовательным. Такое сочетание удобно, например, при поверхностной закалке длинных валков, имеющих с одной стороны уступ или фланец с галтелью, который тоже должен быть закален. Индуктор конструируется с учетом возможности нагрева галтели одновременным способом и цилиндрической части непрерывно-последовательным способом. Индуктор уста-нг».,.iHBaeTCH вблизи галтели. Нагрев галтели и фланца осущест-в.=;:отся при неподвижном индукторе, одновременно нагревается V. \-л часть вала, которая охвачена индуктором. После достиже-   1 2 Рис 5.11. Схема процесса закалкн в многовитковом индукторе {t - распределение температуры по длине зоны нагрева): / - индуктор; 2 - деталь □□□ра □ Рнс. 5.12. Схема процесса иагрева по ускоренному режиму: i - распределение температуры поверхности по длине зоны иагрева: / зона частого расположения витков индуктора; - зона редкого расположения витков ния заданной температуры нз отверстий индуктора на нарретую! поверхность подается закалочная вода. Одновременно индуктор! приводится в движение и производится последовательная закалка цилиндрической части вала. Часть цилиндрической поверхности,: находящаяся внутри индуктора в период нагрева галтели, легко;J перегревается, так как время нагрева этого участка всегда больше времени нагрева элемента поверхности при закалке остальной части вала непрерывно-последовательным способом. В результате вблизи поверхности в закаленном слое возможно получение структур перегрева с пониженными механическими свойствами. Получение равномерного закаленного слоя без жесткого перегрева возможно лишь за счет регулирования электрического режима в процессе закалки. Часто большое значение имеет выбор вертикального или горизонтального расположения главной оси индуктора и изделия. Для осуществления индукционного нагрева это обычно не играет существенной роли. Здесь приходится учитывать другие технологические факторы: равномерность стекания охлаждающей жидкости, удобство крепления детали и т. п. В большинстве случаев при разработке высокопроизводительных процессов удобнее горизонтальное расположение деталей, при котором осуществляется конструктивная связь закалочной установки с конвейером механической обработки деталей. В то же время следует учитывать возможное коробление деталей в процессе нагрева, и с этой точки зрения предпочтительным оказывается вертикальное расположение деталей. При вертикальном расположении легче достигается i равномерность охлаждения. Обычно спрейер располагают ниже индуктора, и нагретая зона перемещается сверху вниз, попадая в зону охлажде:-1ия. В огдель:-ых случаях возможно и обратное расположение, если оно оправдано какими-либо технологически.ми требованиями, например необходимостью ограничения продолжительности охлаждения закаливаемого участка. При нагреве деталей сложной формы часто не удается отыскать индуктор оптимальной конфигурации и оказывается неизбежным перегрев некоторы: участков детали. В этих случаях возможно применение подстукивания таких зон с помощью воздушных и водяных струй, интенсивность которых должна устанавливаться экспериментально. В качестве примера можно привести закалку 1 зубчатых колес во впадине. Выбор режима нагрева. Прежде всего должна быть выбрана, частота тока. При разработке технологии поверхностной закалки в условиях, когда может быть выбрана оптимальная частота тока, следует использовать данные табл. 5.1 и 5.2, составленных для случая нагрева цилиндра на основе теоретических разработок В. П. Вологдина и Г. А. Разоренова [3]. По этим таблицам можно выбрать частоту тока в соответствии с размером изделия и глубиной закаленного слоя. Более подробные сведения о выборе частоты тока и методах расчета см. в работе [351. Рекомендуемые частоты (кГц) для нагрева под закалку на заданную глубину Таблица 5.1

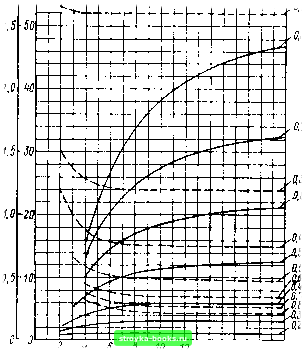

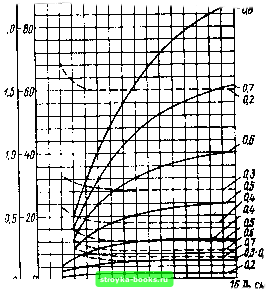

В производственной практике часто выбор частоты тока опре-л.пяется наличием оборудования. В этом случае соответствие ;уе!Ощегося оборудования техническим требованиям следует про-.-о;пъ по табл. 5.1 и 5.2. Если значение имеющейся частоты тока > ко от расчетного, то эффективность нагрева снижается и сле-. 1 т решить, целесообразно ли применение индукционного нагрева. Рекомендации по выбору режима нагрева могут быть даны основе приближенных расчетов, выполненных А. Е. Слухоц-м-м [34]. На рис. 5.13-5.15 приведены расчетные графики для опреде-•. чия режима нагрева током радиочастоты (250 кГц) и звуковой ь:у-готы (8 и 2,5 кГц). Расчет произведен при условии нагрева й перхности изделия до 900 °С, что близко к средней температуре закалки большинства конструкционных углеродистых и мало-яетированных сталей. Температура на внутренней границе нагре-т )гп слоя принята равной 750 °С, соответствующей точке полной п-терн магнитных свойств большинства марок стали. Графиками, приведенными на рис. 5.13-5.15, нужно пользоваться следующим образом. Предположим, необходимо закалить Ба.: диаметром 60 мм на глубину 4 мм. По табл. 5,1 и 5.2 находим, чго закалку следует производить при нагреве током частотой 2.- кГц. Следовательно, нужно пользоваться графиком рис. 5.13 5 ч данной частоты тока. По графику (сплошные линии) находим, что лля получения закаленного слоя глубиной х:„ = 0,4 см на вале диаметром 6 см продолжительность нагрева составляет 6 с; кВт/см "•  14- 16 W Л.см Рчс. 5.13. Зависимость времени нагрева „ (сплошные линии) и сообщаемой детали удельвой" мощности Ро (штриховые линии) от диаметра Dj нагреваемого цилиндра для различный глубин аакалеииого слоя Кх, при частоте тока 2500 Гц IlOi удельная мощность (штриховая линия), передаваемая в изделие,; = 0,9 кВт/см*. Получающиеся данные следует рассматривать! как ориентировочные, по ним производится закалка нескольких] опытных деталей, после анализа которых режим нагрева может] быть откорректирован. Расчетные данные режима нагрева цилиндрических деталей диаметром до 20 мм приведены в табл. 5.3. Аналогичные расчеты могут быть сделаны при закалке плоских j изделий и внутренних поверхностей полых деталей [34]. При поверхностной закалке наиболее распространенные значения удельной мощности составляют 0,3-1,5 кВт/см*. При меньших удельных мощностях нагрев производится медленно и значительная часть энергии затрачивается на нагрев сердцевины; изделия. Таких режимов стараются избегать. Удельные мощности свыше 1,5 кВт/см* и, следовательно, большие скорости нагрева, применяются в единичных случаях, например при импульсной Рис. 5.14. Зависимость времени иагрева (сплошные линии) и сообщаемой детали удельной мощности Ро (штриховые линии) от диаметра нагреваемого цилиндра для различных глубин закаленного слоя Хк при частоте тока 8000 Гц  Ро, , а5г250 Ьк,С 0,4-200 -150 -100 00 , , 7 Головвв г* Ф. н др. г Ч 6 8 10 12 Ik

.0.8 0,3 0,7 .45 AS 0,7 .0.4 0,8 0.3 .0,1 Рис. 5.15. Зависимость времени нагрева (сплошные линии) и сообщаемой детали удельной мощности ро (штриховые линии) от диаметра нагреваемого цилиндра для различных глубин закаленного слоя Хк при частоте тока 250 кГц [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||