|

|

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39] после закалки шлифованию, это не имеет значения. Для некоторвш деталей наличие такого отпечатка нежелательно. В таких случаях может быгь применен склероскоп Шора {Ндь), отпечатки которого на исследуемой поверхности едва заметны. Способ Шора требует подготовки поверхности - шлифования или зачистки, так как результаты испытания в большой степени зависят от состояния поверхности. При местной закалке в технологической карте указывают место, где должна измеряться твердость. Это вызвано тем, что твердость на поверхности неравномерная, и контролю подвергают или самые ответственные места детали, или те участки, свойства которых характеризуют свойства всей закаленной поверхности. Проверка на образование трещин производится только в тех случаях, когда есть опасность их появления в том или ином месте, - обычно это края отверстий, выточки, галтели, острые выступы и т. п. Тонкие трещины хорошо видна невооруженным глазом на шлифованной поверхности готового изделия. На некоторых заводах применяют лупы с двукратным увеличением. Трещина, не видимая через лупу, настолько мала, что не влияет на качество закаленного изделия: после закалки в поверхностном слое имеются сжимающие остаточные напряжения, которые блокируют вредное действие поверхностных дефектов (см. п. 3.5). Для более тщательного изыскания закалочных трещин могут применяться следующие методы. 1. Магнитный метод. Изделие намагничивается и погружается в эмульсию из тонкого порошка оксида железа в керосине или смеси порошка с маслом. После стекания эмульсии с изделия контуры трещин обрисовываются скоплением частиц оксида железа. Для более четкого выявления трещин оксид железа предварительно смешивается с коллоидным графитом. На заводах создают специализированные установки для контроля деталей магнитным методом. 2. Метод травления персульфатом аммония (NH4)2S208. Поверхность детали в течение 5-10 мин протирается ватой, смоченной 15%-ным раствором персульфата, который затем-емцвается водой, а затем ватой, смоченной 10%-ным раствором аэртиой кислоты. После этого поверхность тщательно промываетсяуводой и высушивается фильтровальной, бумагой или струей ,плого воздуха. На сухой поверхности трещины выявляются в виде темных линий. 3. Цветной метод. Деталь погружается на 5-10 мин в смесь из 65% керосина, 30% трансформаторного масла и 5% скипидара, окрашенцую красителем, растворяющимся в керосине. Затем деталь промывается в проточной воде и покрывается тонким слоем каолина, размоченного в воде. После высушивания на поверхности каолиновой пленки выявляются контуры трещин, окрашенные в цвет примененного красителя. Более четко выявляются трещина при применении люминесцентного метода, основанного на использовании жидкостей, светящихся при ультрафиолетовом облучении. Глубина и качество закаленного слоя могут быть проверены только после разрезки детали и исследования структур в ответственных сечениях. Такому анализу не могут быть подвергнуты все детали, поэтому в технологической карте устанавливается число деталей в партии, предназначенных для всестороннего исследования в цеховой или заводской лаборатории. По результатам лабораторных исследований вносятся коррективы в режим термической обработки. О глубине закаленного слоя приближенно можно судить по излому и макроструктуре поперечных шлифов разрезанной детали. Приимакроиееледовании используются обычные реактивы, например 10-25%-нЬн1,раствор азотной кислоты, реактив Гейна CuCl2-2NH4C1.2H20 идрГ~На макрошлифе выявляется слой в виде темной каймы, соответствующей слою, претерпевшему структурные превращения при закалке, т. е. нагревавшемуся выше критической точки Лс. Глубина его, следовательно, больше глубины собственно закаленного слоя, но при текущем контроле ранее разработанного технологического процесса измерение его дает правильное представление о глубине закаленного слоя. Более точно определить глубину закаленного слоя можно измерением твердости по глубине закаленного слоя. Измерение чаще всего производится на приборе Роквелла. Так как отпечатки должны отстоять друг от друга на расстоянии, не меньшем, чем диаметр отпечатка, то при измерении твердости поверхностно закаленного слоя отпечатки располагают не перпендикулярно к поверхности, а ступенчато или по спирали. При исследовании тонких слоев пользуются прибором Виккерса, дающим отпечатки меньшего размера. Для таких измерений поверхность не должна быть протравлена. По кривой твердости определяется глубина закаленного слоя как расстояние от поверхности изделия до зоны с 50% мартенсита в структуре. По характеру кривой твердости могут быть выявлены некоторые дефекты: перегрев или недогрев поверхности, прижог и т. п. При исследований, закаленных чугунных деталей измеряют твердость металлической основы на приборе микротвердости ПМТ-3."Усредненная твердость зависит от количества и формы графитовых включений, поэтому по ней трудно судить о качестве закаленного слоя. Прибором ПМТ-3 пользуются также при исследовании микроструктуры закаленных деталей для опознавания отдельных фаз. Качество закаленного слоя оцениваёёся также по микроструктуре. Выявление микроструктуры производится обычными .для закаленной стали реактивами. Рл а в а 6 ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ МАШИН И ПРОКАТА ел. ВАЛКИ ХОЛОДНОЙ прокХтки Прокатные валки проходят сложную термическую обработку: предварительную - для придания телу валка определенных механических свойств и структуры, окончательную - для получения на бочке валка высокой твердости в поверхностном слое заданной глубины. Предварительная термическая обработка - объемная закалка и высокий отпуск - производится о нагревом в печах. Индукционный метод в данном случае не применяется. Окончательная термическая обработка производится как при нагреве в печах, так и индукционным методом. Высокочастотная поверхностная закалка бочки валков находит широкое применение в промышленности для всех видов и размеров прокатных валков. В зависимости от размера валка и от требуемой глубины закаленного слоя применяют нагрев токами различных частот (1000-8000 Гц). Для закалки особо крупных валков применяют промышленную частоту тока - 50 Гц. В работе [51 приведены режимы высокочастотной поверхностной закалки валков различных классов. Режимы нагрева - скорость и температура - даны в зависимости от марки стали, которая выбирается главным образом исходя из требований по глубине упрочненного слоя. Поверхностная закалка осуществляется непрерывно-последовательным способом кольцевым (одно- или многовитковым) индуктором, движущимся вдоль валка. Вследствие необходимости относительно глубокого прогрева валка нагрев осуществляется, как правило, при сравнительно малых удельных мощностях тока (0,5-0,8 кВт/см«). Скорость нагрева в области фазовых превращений обычно составляет 50-150°С/с. Общее время аустенитизации о учетом периода подстуживания составляет 2-4 с. При таком режиме нагрева температура поверхности бочки должна быть равной 900-940 °С фактически для всех применяемых марок стали. Исключение представляет закалка валков малого диаметра, которая проводится при общем времени аустенитизации около 1,5-3 G. Температура закалки в этом случае выше (920- 960 °С). Охлаждение нагретой бочки производится водяным душем. Расположение валка предпочтительнее вертикальное, так как это облегчает равномерное обтекание водой закаливаемой поверхности и исключает подлив воды под индуктор. Для равномерного нагрева и охлаждения валок вращают по окружности. Ъсле закалки валки должны подвергаться отпуску в масляной ванне. При этом температура отпуска составляет 150 С с вы- держкой при этой теипературе 2 ч. Однако твердость после такого отпуска снижается на 1-2 ед. HRQ. Для некоторых типов валков, предназначенных для прокатки тонкой высокоуглеродистой стальной ленты, это нежелательно. Отпуск без снижения твердости может производиться при температуре до 130 °С. Имеющиеся рекомендации по закалке валков о использованием очень малых удельных мощностей тока с предварительным подогревом бочки валка до 600-650 °С не всегда достаточно обоснованы. Практика закалки и эксплуатации рабочих прокатных валков диаметром 490 мм из стали 9Х2МФ при нагреве током промышленной частоты показала, что предварительный подогрев бочки валка до 650 °С (индукционным методом или о нагревом в печи) не дает повышения стойкости валка и снижения числа случаев отслоения и скола рабочего слоя. Повышенное число сколов может быть связано с неблагоприятным распределением остаточных напряжений по сечению валка, так как при закалке с глубоким прогревом поверхности могут возникнуть чередующиеся максимумы напряжений со скачкообразным переходом сжимающих напряжений в растягивающие и обратно. Это может служить причиной возникновения в процессе эксплуатации значительных скалывающих напряжений, способных вызвать отслоение части закаленного слоя в процессе шлифования или при эксплуатации валка. Появление вблизи поверхности растягивающих напряжений может привести к образованию трещин контактной усталости. С увеличением диаметра валка повышаются требования к толщине упрочненного слоя. Так, для валков диаметром более 500 мм желательно иметь упрочненный слой 25-30 мм. При этом прогрев до температуры выше температуры полной аустенитизации стали также должен быть не меньше 25-30 мм. Уровень твердости в пределах этого слоя после интенсивного охлаждения будет определяться в значительной мере прокаливаемостью стали, однако общие свойства упрочненного слоя зависят от распределения температуры по сечению валка перед началом охлаждения. Опыт эксплуатации рабочих крупногабаритных прокатных валков позволил определить желаемое распределение температуры в поверхностном слое к концу нагрева. Для валков диаметром 500 мм такое распределение температуры представлено на рис. 6.1. Близкое к этому распределение на практике получено при нагреве токбм частотой 50 Гц. Это достигается постепенным прогревом бочки валка за несколько проходов. Скорость нагрева в каждом цикле и число циклов подбираются о таким расчетом, чтобы перед окончательным проходом валка через индуктор для закалки температура на глубине 25-30 мм достигала температуры полной аустенитизации. Для наиболее распросфненных марок стали типа 9Х2МФ этот уровень температуры соответствует 830-850 °С. На поверхности температура достигает 900-920 С. При последнем проходе температура поверхности повышается на 15-20°С \

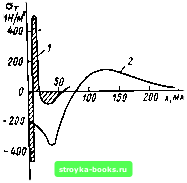

Побермость 6 2008  Рис. 6.1. Предпочтительное распределение температуры по сечению крупногабаритного прокатного валка при закалке (кривая /) и распределение температуры при нагреве током 50 Гц (кривая 2) ГШ Е 500 1,мм Рис. 6.2. Изменение температуры на поверхности и Б центре валика в течение двух частотной индукционной закалкн при различных скоростях [46] и нагретый валок поступает в систему душевого охлаждения. На отечественных заводах процесс высокочастотной закалки крупногабаритных валков осуществляется на разработанных ЦНИИТмашем установках ТПЧ-700 для закалки валков диаметром до 700 мм с длиной бочки до 2800 мм и ТПЧ-1500 для валков больших диаметров [5]. Номинальная мощность, потребляемая на последней стадии нагрева, - 500 кВА. Однако, как видно из рис. 6.1, при нагреве током частотой 50 Гц не удается достичь желаемого распределения температуры по сечению валка. Получается слишком пологий спад температуры за пределами закаливаемого слоя, что способствует появлению неблагоприятного распределения остаточных напряжений, способных привести к преждевременному отслоению закаленного слоя. Именно по этой причине на металлургических заводах выходят из строя рабочие валки больших габаритных размеров. Фирма «Эльфиак» (ФРГ) разработала способ и оборудование для закалки крупногабаритных валков токами двух частот. [461. Процесс состоит из трех основных периодов: 1) предварительного прогрева бочки валка до 450-500 °С; он может быть осуществлен как индукционным методом током частотой 50 Гц, так и в печи; 2) индукционного нагрева токами двух частот последовательно двумя индукторами, движущимися одновременно один за другим; 3) интенсивного охлаждения водяным душем с последующим погружением валка в наполненный водой бак. На рис. 6.2 приведена схема нагрева (второй период), показывающая постепенное изменение температуры поверхности при прохождении нагреваемой зоны через систему индукторов и спрейер. Нагрев током частотой 50 Гц происходит до температуры 900-920 °С (этап А Б); на этапе БВ происходит некоторое снижение температуры поверхности при прохождении зоны нагрева через промежуток 194  Рис. 6.3. Сравнение распределения остаточных таигеициальных напря-дкений в прокатных валках, закаленных при иагреве: 1 - VOKOM 60 Гц; частот 2 - токами двух 1461 между двумя индукторами йа счеч отвода теплоты в толщу металла, что способствует увеличению глубины прогрева; дополнительный нагрев поверхностного слоя достигается током частотой 250 Гц до температуры 910-940 °С во втором индукторе {ВГ), после чего следуют естественное подстуживание (ГД) и интенсивное искусственное охлаждение в мощном водяном потоке спрейера ЩВ). Рис. 6.3 иллюстрирует благоприятное распределение остаточных напряжений в закаленном по описанному режиму валке. По рекламным данным фирмы, применение двухчастотного нагрева по описанной схеме позволяет повысить стойкость рабочих прокатных валков за счет уменьшения вероятности сколов в закаленном слое. В нашей промышленности нет опыта закалки валков по данной схеме. Применение двухчастотной закалки требует разработки нового закалочного оборудования. Следует отметить, что по данным расчета, выполненного во ВНИИТВЧ, желаемое распределение температуры по сечению валка после нагрева может быть получено при использовании тока одной частоты: 500 или 1000 Гц. Частота тока такого диапазона находится в ряду допустимых для применения в электротермии. Необходимый режим достигается автоматическим регулированием удельной мощности в процессе нагрева по заданному графику. Нарушение технологического процесса поверхностной закалки прокатных валков может привести к появлению дефектов. К ним в первую очередь можно отнести сколы кромок, во избежание которых на концах бочки должны быть сняты фаски. Часто к дефектам поверхностной закалки относят трещины и отслоения, выявляемые в процессе шлифования или уже на готовых валках. Однако наблюдениями установлено, что они являются следствием жесткого режима шлифования. Имеющиеся в закаленном слое значительные остаточные напряжения сжатия способны в процессе шлифования, когда происходят повторный нагрев и охлаждение эмульсией, вызывать трещины и отслоения. При правильном режиме шлифования брак такого рода не возникает. Стойкость и долговечность прокатных 1ал ков в значительной мере определяются качеством проведенияонечных операций термической обработки: низкотемпературного отпуска и старения после окончательной шлифовки для снижения внутренних напряжений. Для этих операций индукционный нагрев не применяю!). [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |