|

|

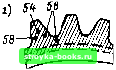

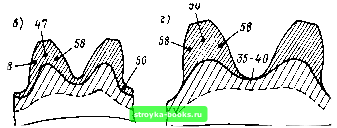

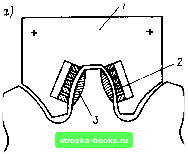

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [ 33 ] [34] [35] [36] [37] [38] [39]    Рис. 6.8. Распределение вакаленного слоя на зубчатых колесах различного модуля т при сквозном прогреве обода током высокой частоты (66 кГц и более): а - m = 2,0 мм; б - m = 2,0- т-2,5 мм; в - m = 2,5ч-4,0 мм; г - m = 4,0 мм (цифры на рисунке - твердость HRCb) При сквозном прогреве зуба режим нагрева может изменяться в очень широких пределах. Частота тока предпочитается высокой, так как при низкой частоте рабочие поверхности зубьев будут недогреваться, а впадина будет перегреваться. Удельные мощности колеблются от 0,5 до 1,0 кВт/см", в зависимости от наличия оборудования на том или ином предприятии. Время нагрева 15-40 с. При таких режимах нагрева смещение критических точек незначительно и шестерни, изготовленные из стали 45, 40Х и т. п., нагреваются до 850-870 °С. Охлаждение производится водяным душем или погружением в масло. На рис. 6.8 приведены схемы распределения закаленного слоя на зубчатых колесах различного модуля при сквозном прогревеi зубьев и обода током высокой частоты. У колес малого модуля (до 2,0 мм) зуб прокаливается насквозь: твердость в сердцевине зуба приблизительно равна твердости поверхностного слоя. Обод! детали закаливается на глубину 2-5 мм. При закалке зубчатых J колес модуля 2,5-4,0 мм зуб прокаливается практически на-{ сквозь. В центральной части твердость достигает 45-50 HRQ. Во впадине имеется закаленный слой, но в структуре закаленного) слоя аще всего сохраняются остатки исходной структуры -j феррита. При закалке шестерен модуля более 4,0 мм получается j почти сквозная закалка зуба, в то время как во впадине закален-j яый слой отсутствует. Глубина закалки на зубе зависит от свойств стали. При за-i калке шестерни, изготовленной из стали с мелким наследственньш зерном аустенита, обладаюЩ,ей малой прокаливаемостью, можно получить закаленный слой по контуру зуба. Для шестерни модуля 4-6 мм можно применить сталь пониженной прокаливаемости типа 55ПП, для большого модуля (8-10 мм) углеродистая сталь нормальной выплавки обладает прокаливаемостью, которая обеспечивает получение закаленного слоя по контуру. Снижение частоты тока позволяет применить индукционный нагрев и для шестерен большого модуля. Так, при частоте тока 1000 Гц картина закалки, подобная показанной на рис. 6.8, г, получается на шестернях с модулем зуба 4,5-6 мм. Способ сквозного нагрева применяется и при закалке цементованных шестерен, изготовленных из малоуглеродистой стали, марка которой выбирается главным образом исходя из требований к механическим свойствам тела шестерни. Здесь, несмотря на сквозной прогрев зуба, закаливается только цементованный слой. Сердцевина зуба несколько подкаливается и твердость ее достигает 20-35 HRQ в зависимости от материала, из которого изготовлена шестерня. Твердость закаленного цементованного слоя составляет 62-64 HRCg и последующим отпуском снижается до 56-60 HRCg. Высокочастотный нагрев при закалке шестерен из конструкционной или цементуемой стали со сквозным прогревом венца имеет определенные преимущества по сравнению с обычной закалкой с нагревом в печах или ваннах. Помимо улучшения экономических факторов (высокой производительности, сокращения расхода электроэнергии и т. п.) уменьшается деформация шестерни, так как ступица зубчатого колеса при этом остается холодной, что может оказать решающее влияние на выбор технологии нагрева (с применением поверхностного индукционного нагрева). Шестерни большого модуля, которые обычно являются и большими по размерам, закаливать со сквозным прогревом зуба и обода затруднительно, так как для этого прежде всего требуются значительные мощности тока высокой частоты. Кроме того, при таком методе нагрева трудно получить равномерную температуру зуба и впадины, поэтому для шестерен с модулем зуба более 3,5-4 мм применяются другие методы закалки. Шестерни модуля 6 мм и более могут быть закалены последовательно зуб за зубом [16]."Т1ри закалке по зубу индуктор охватывает зуб шестерни таким образом, что активный привод располагается вдоль рабочей поверхности зуба, которая и прогревается в первую очередь. На рис. 6.9, а приведена схема такого нагрева. Следует отметить, что крупномодульные шестерни обычно не подвергались цементации, а изготовлдаись из углеродистой и среднелегированной стали и подвергались термической обработке - улучшению, обеспечивающему повышенную тверддсть .- 35-45 HRQ. Применение поверхностной закалки рабочих пО верхностей зуба на твердость 56-60 HRQ в значительной мере увеличивает износостойкость и долговечность шестерни. "  ДВитение у андунтор  Рис, 6.9. Схемы иагрева шестерен по зубу (а) и по впадине (б); i - магнитопровод; 2 индуктирующий провод; 3 - нагретый слой Недостатком способа закалки по зубу является то, что закаленный слой обрывается у основания зуба в зоне, где имеет место концентрация растягивающих напряжений от внещней нагрузки. Прочность и выносливость зуба снижаются, поэтому таким способом можно закаливать лищь несильно нагруженные щестерни. Для закалки тяжело нагруженных крупиомодульных зубчатых колес разработаны способы, обеспечивающие нагрев и закалку боковых поверхностей зуба и впадины. Такая закалка может производиться непрерывно-последовательным способом (рис. 6.9, б). Для упрощения конструкции индуктора закалка шестерен среднего модуля при непрерывно-последовательном способе может производиться под слоем охлаждающей жидкости. Применение масляного охлаждения предотвращает появление закалочных трещин. Конструкции индуктора для закалки впадин непрерывно-последовательным способом зависят от модуля и размера шестерни. Метод непрерывно-последовательной закалки шестерен недостаточно производителен, в этом отношении предпочтительнее одновременный метод закалки. В работе [161 описан индуктор для закалки шестерен по впадине с одновременным нагревом всей закаливаемой поверхности. На рис. 6.10 приведена схема нагрева таким способом сателлита заднего моста трактора К-700. В закаливаемой впадине помещаются три параллельных однонаправленных индуктирующих токопровода 1. Теплота индуктируется в трех зонах: во впадине 2 и в верхних частях двух рабочих поверхностей зубьев 5. Нагретые зоны на счет теплопроводности образуют общий нагретый слой 4, что обеспечивает достаточно равно- Рис. 6.10. Схема вакалки сателлита с т= верный нагрев контура = 6 мм с одновременным нагревом по впадине впадины. Обратные то1?о-.    Рис. 6.11. Механизм возникновения трещины во впадине шестерни: а - контур впаднны после нагрева; б - то же после закалки проводы разветвляются на четыре впадины, которые нагреваются очень незначительно. При такой схеме нагрева выделяется излишняя теплота на торцах зубьев, что может вызвать отпуск ранее закаленного слоя соседней впадины. Во избежание этого торцы зубьев в период нагрева подстуживаются при помощи специального спрейерного устройства. При закалке по впадине имеется опасность возникновения трещии у основания зубьев. Появление трещин можно объяснить условиями нагрева. При нагреве впадины поверхностный слой увеличивается в объеме, происходит пластическая деформация и контур впадины становится короче (рис. 6.11). Это усугубляется тем, что для компенсации активного отвода теплоты из впадины в холодную массу зубчатого колеса зону впадины приходится нагревать до более высокой температуры, чем на рабочих поверхностях зубьев. При резком охлаждении водой быстро фиксируется новый профиль впадины, и последующее тепловое сокращение будет сопровождаться возникновением растягивающих напряжений в поверхностном слое, что и приводит к возникновению трещин. Последующее превращение ауетенита в мартенсит, сопровождающееся увеличением удельного объема металла, препятствует глубокому проникновению трещин, но щестерни с трещиной во впадине даже на небольшую глубину к работе непригодны. Одним из методов, позволяющих избежать трещин при закалке зубчатых колес по впадине, является охлаждение в массу изделия. Такой способ требует, во-первых, применения марок стали, обладающих сравнительно малой критической скоростью охлаждения при закалке (например, стали 45ХН); во-вторых, минимально допустимой глубины прогрева, так как с уменьшением глубины нагретого слоя скорость его охлаждения отводом теплоты в массу изделия увеличивается. Для обеспечения максимального упрочнения во впадине глубина закаленного на мартенсит слоя может быть в пределах 0,7-1,0 мм. , При закалке сателлитов заднего мостатрактора К-700 с модулем зуба 6 мм, изготовленных из стали 4KtH, охлаждение нагретого слоя происходит за счет отвода теплоты в холодный металл. При этом создаются скорости охлаждения, достаточные для полу, чения в закаливаемом слое толщиной 1,0-1,2 мм структуры Map. тенсйта о твердостью 58-60 HRCg. Испытание шестерен показало высокую стабильность прочности зубьев. Закалка по зубу и по впаднне обеспечивает минимальные деформации зубчатых колес. При соответствующем подборе глубины закаленного слоя во впадине и режима нагрева деформации ажурного сателлита трактора К-700 укладываются после закалки в допуск 7-й степени точности по тре(5ованию плавности работы [9]. Это позволяет избежать последующего шлифования закаленных поверхностей, тем самым снизив стоимость обработки и исключив вредное влияние шлифования на контактную прочность детали. Если способы закалки шестерен малого и большого модуля в основном разработаны, то проблема закалки шестерен среднего модуля 3,5-5,0 мм, работающих, как правило, в тяжелых условиях нагружения, подобно шестерням коробки перемены передач автомобиля или трактора, до сих пор полностью не решена. Они изготовляются из стали типа 18ХГТ, ЗОХГТ, 20ХН и т. п. и подвергаются цементации с последующей закалкой. В результате по контуру шестерни получается закаленный слой глубиной 0,8- 2,0 мм в зависимости от типа и размера шестерни. При переходе на поверхностную закалку естественно стремление получить закаленный слой по обводу, подобно слою цементации. В этом случае при высокой твердости закаленного слоя можно получить хорошую контактную и механическую прочность зубьев. При нагреве током радиочастоты теплота индуктируется в по-верхностйом слое, охватывающем контур шестерни. Однако условия отвода индуктируемой теплоты в тело шестерни неодинаковы в разных зонах. От впадины теплота отводится активно, а зуб, имеющий малый объем сердцевины, сохраняет теплоту. Поэтому при выделении теплоты в почти равномерном поверхностном слое нарастание температуры в нем происходит неравномерно. Пока впадина нагревается до температуры закалки на небольшую глубину, зуб успевает прогреться насквозь. Учитывая условия теплоотдачи, при закалке шестерни по обводу нужно создать такие условия, чтобы во впадине выделялось энергии несколько больше, чем в зубе. Для каждого размера и модуля шестерни существует некоторая оптимальная частота тока, при которой можно получить равномерно нагретый поверхностный слой [31. Однако при оптимальной частоте тока явление теплопроводности должно быть по возможности устранено, поэтому закалка шестерни по обводу требует кратковременного нагрева (0,4-0,8 с) при больших удельных мощностях тока (до 10 кВт/см*). При реальных размерах шестерни и широком ассортименте модулей зуба требуются источники тока чрезмерно большой мощности и широкого диапазона частот. В.~П. Вологдиным был предложен метод закклки шестерен по обводу с нагревом токами двух частот. Сочетая звуковйе частоты тока, нагревающие впадииы, с радиочастотой, нагревающей контур зуба, можно нагреть равномерный слой по обводу всей шестерни и получить закал15нный слой, подобный слою, йолучае-мому при химико-термической обработке. Во ВНИИТВЧ разработан способ двухчастотной контурной закалки шестерен с т == а= 3,5-8-5,0 мм. Схема закалочного устройства построена таким образом, что один и тот же кольцевой индуктор может питаться Поочередно током звуковой частоты и радиочастоты. Сначала током звуковой частоты прогреваются до температуры 850 °С впадины шестерни, что осуществляется за 3-5 с. За этот период нагрева температура на зубе достигает 750-800 °С. Затем почти мгновенно включается ток радиочастоты и зуб нагревается до 850-900 °С. Температура во впадине при этом также немного возрастет. Нагрев током радиочастоты продолжается 0,6-0,9 с. Охлаждение нагретой шестерни водой или эмульсией обеспечивает получение закаленного слоя, расположенного по контуру. Такой метод закалки требует минимальной затраты энергии, так как непроизводительные потери теплоты на нагрев тела шестерни вследствие кратковременности нагрева незначительны. Однако мощность тока звуковой частоты и тока радиочастоты, подводимая к единице поверхности изделия, относительно большая - 1,5-2,0 кВт/см*. Метод является эффективным при большой производительности закалочного устройства. Большая скорость нагрева при двухчастотной контурной закалке требует подготовки исходной структуры материала шестерни. Для получения необходимой твердости и износостойкости закаленной поверхности материалом для шестерен должна быть конструкционная углеродистая или малолегированная сталь с содержанием углерода не ниже 0,45%. По условиям механической обработки стали содержание углерода более 0,65% нежелательно. ОпыГ показал, что удовлетворительная структура после закалки легко может быть получена только у улучшенной стали. Наличие же крупных участков структурно свободного феррита затрудняет получение структуры мартенсита во всем слое: после закалки всегда фиксируются мелкие участки феррита или в лучшем случае троостита, что в условиях контактной усталости способствует преждевременному появлению питтинга. При контурной закалке с нагревом токами двух частот по описанному режиму трудно избежать образования трещин во впадине. Удовлетворительные результаты были получены только при охлаждении зоны нагрева масляным душем. Снижение склонности к образованию трещин может быть достигнуто применением такого режима нагрева, при котором нагрев током звуковой частоты производится при малой мощности более длительное время. При этом зубья и часть венца шестерни прогреваются до 650-700 °С. Затем шестерня за доли секунды нагревся по контуру до температуры закалки током радиочастоты. Быстрое охлаждение водяным душем обеспечивает, закалку беё трещин во впадине, так как облегчаются условия деформации закаливаемой зоны в процессе охлаждения [27]. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [ 33 ] [34] [35] [36] [37] [38] [39] 0.0009 |