|

|

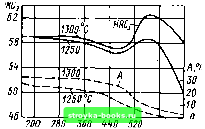

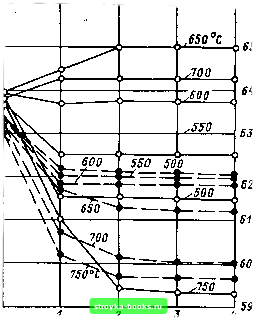

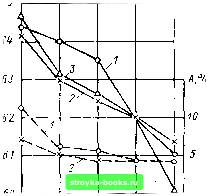

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [ 34 ] [35] [36] [37] [38] [39] 6.4. ИНСТРУМЕНТ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛН Применение высокочастотного нагрева быстрорежущей стал: и ее заменителей для закалки встречает определенные трудности, связанные с необходимостью добиться нужной степени растворения сложных карбидов за короткий промежуток времени. Однако проведенные в этой области работы показали, что при некоторых условиях после закалкн с высокочастотным нагревом можно получить удовлетворительные свойства и структуру стали. М. Г. Гедберг применил контактный нагрев стали Р18 следующего химического состава: 0,71% С, 4,1% Сг, 18,21% W, 1,17% V 191. Нагрев производился током промышленной частоты со скоростью в области фазовых превращений от 30 до 200 °С/с. Снижение температуры начала мартенситного превращения и высокая красностойкость образцов после закалки и отпуска показывают, что при этих условиях основное количество карбидов переходит в твердый раствор уже при температуре 1260-1300 °С. Автор работы рекомендует следующий режим закалки стали Р18: скорость нагрева и, 50 -ь 100 °С/с; тем пер ату р а нагрева 1280-1320 "С; охлаждение в масле или на воздухе. Некоторое повышение температуры закалки по сравнению с обычно применяемой прн нагреве в соляных ваннах не приводит к опасному росту зерен ауетенита, что связано с кратковременностью пребывания стали в надкритическом интервале температур. Аналогичные результаты получены при закалке с индукционным нагревом сталн Р9 191. На рис. 6.12 приведены зависимости твердости и количества остаточного ауетенита стали Р9 от режима закалки и отпуска. Наилучшие результаты по вторичной твердости и красностойкости получены после закалки при температуре от 1300 °С. Изучение микроструктуры закаленной сталн Р9 показало, что нагрев выше 1330 °С создает опасность оплавления: в стыке зерен в ряде случаев обнаруживаются участки ледебурита тонкого строения. Исходя нз этого, может быть рекомендован следующий режим закалки инструмента из стали Р9: скорость нагрева =50*100 "С/с; температура нагрева 1270-1300 °С} охлаждение струей воздуха, в  600 t,°c Рис. 6.12. Измеиениетвердости (сплош-вые линии) и количества остаточного аустеивта Л (штриховые линии) в за-калеииой с различных теыператур стали Р9 в зависнностн от темпера-турн закалки в отпуска масле или в расплавленной соли. Печной отпуск закаленной стали должен производиться 2- 3 раза при температуре 560- 580 "С. Проведенные исследования показывают возможность приме- 30 25 Рис. 6.13. Зависимость твердости 20 (сплошные линии) и количества остаточного ауетенита А (штриховые линии) закаленной стали Р18 от числа нагревов со скоро- 1 стью 25°С/с до различных температур  После занални Число отпуснов нения индукционного нагрева также и при отпуске закаленной быстрорежущей стали 191. Критериями полноты совершения фазовых превращений стали при отпуске могут служить степень 30 25 20 15. 10 распада остаточного ауетенита и значение вторичной твердости. На рис. 6.13 и 6.14 приведены графики изменения твердости и количества остаточного ауетенита стали Р18, отпущенной при индукционном нагреве. Образцы были закалены также при индукционном нагреве. При отпуске образцы с заданной начальной скоростью нагревались до определенной температуры, а затем без выдержки быстро охлаждались в масле. При на- Рис. 6.14. Влияяне температуры отпуска иа греве со скоростью 25 °С/с твердость и количество остаточного аустенвта максимальная твердость завсалеииой стали Р18: пггн (Г0мле>. -о- вжороеть нвгрева 25 «С/с; - X--ово- ПргИ темпе- роо,ь мгрен 60С/в HRCa занални достигается 6 Гоаовщщ Г. Ф. щ др. HRC.  После 12 3 4 кратного Число нагревоб отпуска Рис. 6.15. Влияние повторных нагревов в печи по 1 ч на твердость (сплошные линии) и количество остаточного аустенита (штриховые линии) стали Р18, подвергнутой высокочастотной закалке и четырехкратному высокочастотному отпуску (скорость нагрева 50°С/с): / - температура нагрева 650 °С: 2 - 700 °С; 3 -• закалка и отпуск по обычной технологии (А. П. Гуляев) ратуре отпуска 650 °С. Однако даже после четырехкратного отпуска аустенита остается более 10%. Боле? заметное превращение остаточного аустенита наблюдается при температуре отпуска 700 °С. Увеличение скорости нагрева при отпуске до 50 °С/с не вносит каких-либо заметных изменений в указанные выше закономерности. График, приведенный на рис. 6.14, показывает, что при обеих скоростях нагрева максимумы вторичной твердости получаются при температуре 650- 700 °С, однако кривая для скорости нагрева 50 °С/с располагается немного ниже, чем для скорости нагрева 25 °С/с, и количество остаточного аустенита в этом случае получается большим. Аналогичная картина наблюдается для стали Р9. Так же, как и для стали Р18, твердость максимальна при температуре отпуска 650-700 °С. Рис. 6.15 характеризует красностойкость сталей Р9 и Р18 после закалки и четырехкратного отпуска с индукционным нагревом. Сопоставление с данными, полученными на образцах, обработанных по обычной технологии, показывает возможность получения при индукционном отпуске свойств сталей, не уступающих свойствам нормально закаленной быстрорежущей стали. Во ВНИИТВЧ разработан технологический процесс закалки сверл диаметром от 16 до 24 мм из стали Р9. Нагрев осуществлялся на ламповом генераторе в четырехгнездном многовитко-вом цилиндрическом индукторе, обеспечивающем равномерное распределение температуры в пределах заданного участка сверл. Скорость нагрева в области фазовых превращений составляла 30-35 "С/с. Продолжительность нагрева - около 20 с. Температура нагрева - 1280-1300 °С. Охлаждение - в масляном баке или ванне с расплавленной солью при 450-500 °С. Принятый способ закалки обеспечил получение равномерной твердости 64- 65 HRQ как по сечению, так и по длине сверла на заданном участке. Испытание режущих свойств показало вполне удовлетворительные результаты. АналбгичНЕЮ данные были получены и при высокочастотной закалке И отпуске мелких сверл диаметром 5-8 мм из стали Р18. в.б. ДЕТАЛИ ПОДШИПНИКОВ КАЧЕНИЯ К микроструктуре закаленной подшипниковой стали предъявляются строгие требования: она должна состоять из безыгольчатого мартенсита и избыточных карбидов; в структуре допускается слегка выраженная кристалличность мартенсита без признаков игольчатости. Это требование ограничивает верхний предел температурного интервала закалки. Нижний предел ограничивается необходимой степенью растворения карбидов и появлением в структуре закаленной стали мелких участков троостита. Результаты закалки в значительной степени зависят от условий охлаждения. Охлаждение водяным душем, применяющееся при поверхностной закалке крупногабаритных изделий, облегчает получение безыгольчатого мартенсита при температуре закалки, близкой к нижней границе оптимального интервала. Охлаждение в масле при сквозной закалке требует повышения температуры и более тщательного соблюдения режима нагрева. Это объясняется тем, что в хромистой стали при высокочастотной закалке имеет место неоднородность химического состава аустенита, сохраняющаяся в оптимальном интервале температур нагрева. При охлаждении в масле участки, объединенные хромом и углеродом и являющиеся неустойчивыми, претерпевают распад с образованием троостита. При быстром охлаждении водой мартенсит фиксируется и в этих участках. Шарикоподшипниковая сталь поступает на закалку чаще всего с исходной структурой зернистого перлита. Для быстрого растворения сфероидальных карбидных частиц необходимо повышать температуру нагрева, что способствует росту зерен аустенита и в определенных условиях создает опасность получения игольчатого мартенсита. Это обстоятельство делает интервал температур закалки очень узким. Так, при скорости нагрева Уф = 54-10°(J/c и суммарном времени аустенитизации 15-30 с удовлетворительная структура получается при нагреве с точностью ±10°. Та же причина ограничивает скорость нагрева при высокочастотной закалке. В проведенных исследованиях удовлетворительные структуры получены только при скорости нагрева, не превышающей 50 °С/с. В табл. 2.1 были приведены рекомендации по выбору режима нагрева под закалку подшипниковой стали разных марок. При этих режимах обеспечивается получение вполне удовлетворительных структур закалки и максимальных значений механических свойств. Получение удовлетворительных результатов для подшипниковых, сталей других марок облегчено ввиду особенности их легирования: уменьшения количества хрома (ШХ6, ШХ9); наличия элементов, снижающих термическую стойкость карбидов (ШХ15ГС). Наиболее перспективными для производственного внедрения представляются сквозная закалка колец малого диаметра, разработанная ВНИИТВЧ и ГПЗ-1, а также сквозная закалка роликов и поверхностная закалка среднегабари1*ных колец, разработанные ВНИИТВЧ. Сквозная высокочастотная закалка колец и роликов подшипников, изготовленных из стали ШХ 13 с исходной структурой мелкозернистого перлита, может производиться от температуры 940-960° в масле при средней скорости нагрева 10-15 °С/с без выдержки, что соответствует общему времени нагрева 1-1,5 мин [91. Указанная температура нагрева приблизительно на 100° выше обычной, применяемой при нагреве в печах с выдержкой 10-20 мин. После закалки необходимо проводить низкий отпуск при температуре 160 °С. Закалка опытных партий колец, проведенная во ВНИИТВЧ и на ГПЗ-1, показала практическую возможность осуществления процесса. При освоении производственного процесса закалки колец 307/01 диаметром 80 мм на ГПЗ-1 встретились трудности получения бездеформационной закалки. Причинами повышенной овальности колец при закалке с индукционным нагревом могли быть неравномерность нагрева и охлаждения, механическое воздействие при опускании колец в закалочную ванну и др. Однако исследования, выполненные на заводе, показали, что эти факторы не являются основными. А. А. Лебедянский получил положительные результаты при закалке колец с температуры 930 °С в компрессорное масло, подогретое до 150 °С, с предварительным подстуживанием до 840 °С [91. По-видимому, предварительное подстуживание и подогрев масла способствовали снижению скорости охлаждения и уменьшению градиента температуры по сечению в процессе охлаждения. Для изготовления колец железнодорожных подшипников предложена сталь регламентированной прокаливаемости, названная автором работы [421 ШХ4. Детали подшипников - внутреннее и наружное кольца - подвергаются поверхностной закалке с глубоким или объемным индукционным нагревом. После интенсивного охлаждения в штампе мощным потоком воды получается закаленный на мартенсит слой толщиной 2,5-4 мм. Закаленные кольца подвергаются низкому отпуску в печи. Подшипники с закаленными таким методом кольцами успешно эксплуатируются на транспорте взамен применявшихся ранее подшипников скольжения. Такой же принцип применен при разработке высокочастотной поверхностной закалки колец крупногабаритных подшипников, применяемых в металлургическом и тяжелом машиностроении. Во ВНИИТВЧ создана установка для закалки колец из стали ШХ4 диаметром до 1 м. Нагрев до температуры 850-880 "С осуществляется одним или двумя разъемными индукторами при вращении кольца и последовательном нагреве за 30-50 оборотов. Охлаждение осуществляется в индивидуальном для каждого типа кольца штампе мощным потоком воды. В „результате получается закалка по контуру на глубину 2-4 мм. Закалка производится с самоотпуском иа твердость 58-60 HRQ. e.e. гильзы ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ Гильзы цилиндра двигателей внутреннего сгорания для разных типов двигателей имеют разные размеры, но конфигурация их и профиль стенки почти одинаковы. Они являются тонкостенными полыми цилиндрами с переменным наружным диаметром и, следовательно, переменным сечением стенки по длине. Закалке подвергается внутренняя поверхность. Материалом служит перлитный чугун, состав которого в разных условиях производства различается, но подбирается таким, чтобы структура металлической основы представляла собой перлит или перлит с небольшим количеством феррита. В табл. 6.1 приведено три состава чугунов, выплавляемых на разных заводах для изготовления гильз. Закалка гильз производится непрерывно-последовательным методом. Требуемая глубина закаленного слоя составляет 1,9- 2,5 мм. В применяющемся в настоящее время способе закалки на станках-полуавтоматах конструкции ВНИИТВЧ используется частота 8-10 кГц. Технологические процессы закалки, освоенные на разных заводах, характеризуются следующими средними показателями: мощность, потребляемая от генератора, 120- 150 кВт; скорость движения индуктора 7-10 мм/с (при ширине индуктирующего провода 20-25 мм); время нагрева элемента поверхности 2,5-2,8 с; продолжительность нагрева всей гильзы 20-30 с; температура нагрева 880-900 °С. Охлаждение производится водяным душем: вода поступает из отверстий активного токопровода индуктора В процессе закалки гильза снаружи подстуживается водой. Режим нагрева зависит от размера гильзы, качества исходной структуры чугуна и особенностей процесса в условиях конкретных заводов. Закаленный слой не доходит до краев гильзы. Это объясняется тем, что нагрсяз вблизи краев создает опасность Химический состав (%) чугуна для гильз цилиндров двигателей внутреннего сгорания Таблица 6.1

[0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [ 34 ] [35] [36] [37] [38] [39] 0.0009 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||