|

|

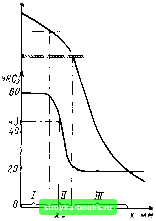

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [ 8 ] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Выбирая по тем или инбш диаграммам режим нагрева, нужно учитывать, что требуемая температура закалки должна быть достигнута на заданной глубине от поверхности. Следовательно, на поверхности температура должна быть выше. Это приходится учитывать при нагреве током высокой частоты (радиочастот), при которой глубина проникновения тока мала и требуемая глубина прогрева достигается в значительной мере путем теплопроводности. В условиях глубинного нагрева (при правильном выборе частоты тока) поверхностный слой металла, подлежащий закалке, прогревается почти одновременно по всей толщине и температура нагретого слоя будет находиться в пределах узкого допустимого интервала. Кроме того, все известные диаграммы преимущественных режимов обладают одним общим недостатком: они не учитывают, что главным фактором, от которого зависит конечная температура нагрева, является не скорость или время нагрева, а суммарное время пребывания металла в области температур, при которых идут процессы образования ауетенита и его гомогенизация, т. е. суммарное время аустенитизации. Весь цикл закалки состоит из пяти периодов (рис. 2.3): 1-н - аб - период нагрева до начала фазовых превращений, который может быть охарактеризован начальной скоростью нагрева; 2-й - бв - период нагрева в области фазовых превращений, может характеризоваться средней скоростью нагрева в области фазовых превращений; 3-н -- вг - период, во время которого падение температуры незначительно (пауза); 4-й ~ гд ~ период искусственного охлаждения в области температур фазовых превращений; 5-й - де - период окончательного охлаждения. Из этих периодов три (2, 3, 4-й) составляют суммарное время аустенитизации, в течение которого независимо от того, идет ли нагрев или охлаждение, происходят превращение исходных фаз, гомогенизация ауетенита, рост зерен. Многие исследования выполнены при контактном нагреве образца. В этом случае на режиме нагрева не сказывается изменение магнитных свойств стали и поэтому скорости нагрева, начальная и в области фазовых превращений, почти одинаковы. Так как при контактном нагреве применяются образцы тонкого сечения, пауза между нагревом и охлаждением как для поверхностных слоев, так и для сердцевины может быть минимальной. Краткость периода суммарного времени аустенитизации приводит к тому, что для ускорения диффузионных процессов должны быть использованы относительно высокие температуры. Наименьшие необходимые для закалки температуры получаются при индукционном нагреве током средних частот (2,5-- 10 кГц) и глубинах слоя от 3 мм и более, что объясняется неизбежностью значительной паузы между нагревом и охлаждением. При поверхностной закалке можно создать условия, при которых для поверхности пауза будет практически отсутствовать, хотя это технически непросто и может отразиться на стабильности результатов 52 закалки. Пауза оказывается неизбежной для слоев металла, удаленных от поверхности, так как нагретый елой сравнительно велик и из-за условий теплопередачи охлаждение в глубине слоя не может начаться сразу после подачи на поверхность охлаждающей жидкости. Естественная пауза может достигать 0,5-1 е, а искусственная пауза часто создается для выравнивания температуры на поверхности изделия и в глубине нагретого слоя. Таким образом, суммарное время аустенитизации оказывается сравнительно большим, что позволяет применить более низкие температуры при закалке. Индукционный нагрев током высокой частоты (60 кГц и выше) применяется для получения небольших глубин закаленного слоя. Поэтому пауза между нагревом и охлаждением небольшая, а необходимая температура закалки оказывается выше, чем при индукционном нагреве током средней частоты, но ниже, чем при контактном нагреве. В табл. 2.1 приведена температура нагрева сталей наиболее употребляемых марок при условии нагрева током средней частоты, т. е. с использованием в качестве источников тока машинных или тиристорных преобразователей. Температура дана в зависимости от суммарного времени аустенитизации для стали с различной исходной структурой, а также с учетом реальной паузы между окончанием нагрева и началом искусственного охлаждения. Макростроение закаленного слоя. Температура в нагретом слое неравномерна: на поверхности максимальна; на заданной глубине равна минимальной, необходимой для завершения процесса аустенитизации, а затем спадает до исходной. Это определяет и распределение структуры по сечению изделия. В то же время значительную роль играет исходная структура стали, зависящая от ее состава и предварительной термической обработки. На рис. 2.4 приведено распределение структуры в закаленном слое доэвтектоидной стали. Весь "прогретый слой можно разбить на три зоны. Зона / нагревается до температуры, лежащей выше температуры получения достаточно однородного ауетенита, т. е. выше критической точки /U-g, смещенной в условиях быстрого нагрева. После закалки в пределах этой зоны будет получаться мартенсит. Так как температура первого слоя не одинаковая; а меняется от максимальной на поверхности до минимальной, равной Лсд, на границе слоя, структура мартенсита может быть различной. Вблизи поверхности наблюдается, как правило, игольчатый мартенсит. На границе слоя игольчатость едва заметна. Зона нагревается выше температуры превращения перлита в аустенит (Лс), но полного растворения избыточного феррита в этой зоне не достигается. После закалки наряду о мартенситом сохраняются участки феррита, количество которых увеличивается по мере отдаления от поверхности. Зона /нагревается ниже критической точки Лс1, и в ней еохраняется исходная структура стали. Таблица 2.1 Температура иагрева некоторых сталей

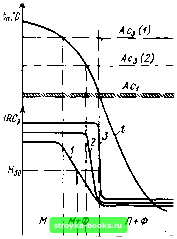

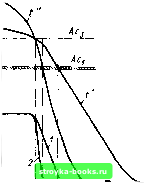

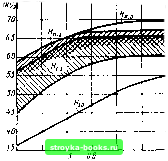

Ac, = 725 С   Рис. 2.4. Распределение температуры по глубине нагретого слоя стали 45 и твердость HRCg после закалки (дс„ - глубина закаленного слоя; /ц - температура поверхности) Рнс. 2.5. Распределение структуры и твердости после поверхностной закалки сталей с различным содержанием углероду (ло - общая глубина закалки): / - сталь 30; 2 - сталь 45; 3 - сталь У8 На рис. 2.5 приведено распределение структуры и твердости по сечению закаленного слоя для сталей с различным содержанием углерода. В зависимости от содержания углерода меняется соотношение перлита и феррита в исходной структуре и, следовательно, уровень температур критических точек лс8(У) и Лсз(2). На графике нанесены: кривая распределения температуры по сечению нагретого слоя i\ интервал температур перлитного превращения Лс, который не зависит от содержания углерода в стали, но зависит от скорости нагрева (заштрихованная область); температуры Лсз, соответствующие окончанию превращения и меняющиеся в зависимости от содержания углерода. На том же графике нанесены кривые распределения твердости по сечению закаленного слоя. При содержании углерода, равном эвтектоидному (инструментальная сталь), исходная структура состоит из перлита, превращение происходит практически при постоянной температуре или в очень узком интервале температур Лс1 и переход от зоны со структурой полной аустенитизации к зоне с исходной структурой очень резкий. Соответственно и твердость после закалки резко спадает от максимальной в поверхностном слое к низкой исходной твердости в сердцевине (кривая 3). Уменьшение содержания углерода в стали приводит сначала к появлению точки Лсз, а затем к ее смещению в область повышенных температур. Доля зоны с переходной структурой в общем слое увеличивается. Переход от высокой твердости закаленного слоя НРС,  Мартен- -"fJga;, структура хх"х Переходная зона х Рис. 2.6. Распределение структуры н твердости после закалки доэвтектоидной стали при разных режимах (/, 2) нагрева (Хо - общая глубина закалки; Хм - толщина слоя с мартен-ситной структурой)  0,3 0. 0,7 (Ц %С Рис. 2.7. Зависимость твердости закаленной стали от содержания углерода: п.з ~ поверхностная закалка; Я,- 3 - диапазон твердости, полу, чаемой при закалке со сквозным нагревом; g - уровень твердости, достигаемой при высокоскоростных режимах поверхностной закалки: ,0 - твердость полумартенситной структуры К ИСХОДНОЙ твердости делается все более плавным (кривые /, 2). Получение одинакового соотношения глубины закаленного слоя и переходной зоны у сталей с различным содержанием углерода возможно только при изменении режима нагрева. В то же время для одной стали, варьируя режим нагрева, можно получить разные значения переходной зоны (рис. 2.6). Действительно, хотя при увеличении скорости нагрева и появляется необходимость повышения температуры поверхности (<„ > > г!п). что способствует увеличению глубины прогрева, продолжительность нагрева сокращается, явление теплопроводности играет меньшую роль и перепад температуры в переходной зоне будет более резким. Общая глубина закаленного слоя (до исходной структуры) при ускорении нагрева будет уменьшаться преимущественно за счет сокращения зоны неполной закалки. При нагреве участка поверхности изделия распределение температуры, приведенное на рис. 2.4, имеет место не только по сечению закаливаемого слоя, но и на поверхности изделия на границе нагрева. Распределение структур и твердости на границе слоя будет похожим на распределение их по сечению слоя. Определение глубины закаленного слоя. В связи с неоднородным распределением структурных составляющих по сечению поверхностно закаленного изделия возникает необходимость определения понятия глубины закаленного слоя Хк. Закаленный слой выявляется при рассмотрении макроструктуры. После травления закаленный слой обнаруживается в виде темной каймы по периферии изделия. Границей темной каймы является переход к исходной твердости и, следовательно, к исходной структуре. Таким образом, макроструктура выявляет слой, прогреваемый в процессе закалки ваше критической точки Ас, т. е. елой, в котором совершаются структурные превращения. Б пределах же такого слоя соотношение мартенситной зоны и переходной структуры зависит от режима нагрева, причем возможны такие изменения в режиме, при которых глубина слоя, измеряемая по макроструктуре, будет увеличиваться при одновременном снижении толщины мартенситной зоны. Конструкторов, задающих технические условия на термическую обработку изделия, обычно интересует слой равной твердости. Однако такой слой не определяет всех свойств закаленного изделия. Кроме того, часто при закалке не удается получить площадки равной твердости: твердость вследствие снижения скорости охлаждения по мере удаления от поверхности постепенно уменьшается. В то же время общий уровень твердости остается высоким. Следует также отметить, что при отпуске, закаленного изделия, когда твердость слоя снижается, толщина зоны равной твердости может несколько увеличиваться по сравнению с толщиной зоны в закаленном состоянии. Наиболее удобно и правильно определять глубину закаленного слоя как расстояние от поверхности до зоны со структурой, содержащей 50% мартенсита. Этот слой наиболее полно характеризует свойства всей закаленной зоны. Когда закалка производится с целью упрочнения изделия, разные зоны закаленного слоя неодинаково влияют на повышение прочности изделия. На прочность существенно влияет слой, содержащий более 50% мартенсита. При закалке с целью увеличения износостойкости изделия наибольший интерес представляет зона максимальной твердости. Однако-статистический анализ результата исследования многих деталей показывает, что и в этом случае можно ограничиться измерением глубины закаленного слоя до зоны с 50% мартенсита. Зону с 50% мартенсита можно установить по твердости, так как этот показатель полумартенситной структуры известен для распространенных марок стали.- На рис. 2.4 и 2.5 глубина закаленного слоя характеризуется положением точки к. На рис. 2.7 приведена зависимость твердости полумартенситной структуры от содержания углерода в стали. Пользуясь ею, можно по кривой распределения твердости Нбо по сечению изделия определить глубину закаленного слоя Хк. Следует отметить, что приведенные на рис. 2.7 данные по твердости полумартенситной структуры относятся к структуре, содержащей кроме мартенсита троостит или троостит с ферритом. Такая структура получается при частичном распаде ауетенита в верхнем интервале температур вследствие недостаточной скорости охлаждения. При поверхностной закалке глубина прогрева [0] [1] [2] [3] [4] [5] [6] [7] [ 8 ] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||