|

|

Главная Применение термической обработки [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [ 10 ] [11] [12] [13] [14] ноту фазовых превращений по всему объему труб (в том числе и в сварном ссЛдинении), получить достаточно мелкое аустенитное зерно (10- 11 баллов по ГОСТ 5639-82*) и достичь высокой однородности свойств по периметру труб. Была обработана партия труб из стали 17Г1С (0,18 %С; 1,3 %Мп; 0,5 %Si) по режимам, приведенным в табл. 4.4. Таблица 4.4. Режимы комбинированной пламенно-индукционной обработки труб из стали 17ПС

верхность Трубы подвергались механическим испытаниям, результаты которых приведены в табл. 4.5. Там же для сравнения приведены свойства аналогичных труб, прошедших индукционное улучшение по режимам /зак = 950± ±20 °С, тзак=90 с; /отп=650±15°С, Тот„ = 45 с. Таблица 4.5. Механические свойства труб из стали 17Г1С диаметром 1020 мм с толщиной стенки 6=10 мм после комбинированной пламенио-индукциониой обработки и индукционного улучшения

Пламен- 685-735 560-610 18-22 50-80 25-40 655-705 40-60 20-30 но-индук-ционная Индук- 720-730 530-550 16-20 45-55 15-20 700-710 40-60 10-20 ционное улучшение Полученные данные свидетельствуют о высоком качестве пламенно-индукционной обработки труб, которые не только не уступают трубам, прошедшим индукционное улучшение, но даже превосходят их по некоторым параметрам (ударной вязкости, соответствующей работе развития трещин; пластическим свойствам). Совершенно очевидно, что данный вид обработки особенно выгоден для тех заводов, на которых имеются печные отделения термической обработки труб и для которых необходимо повышение качества труб и производительности процесса термической обработки. Пламеннондукционная обработка труб - в сегодняшних условиях прогрессивный и экономичный способ повышения на- дежности и долговечности изделий. В то же время ясно, что она должна рассматриЬаться хак переходный вид термической обработки к более тонким и совершенным методам. Одним из таких методов может быть лазерно-индукционная (или. индукционно-лазерная) обработка изделий, принципиальная технология которой прорабатывается во ВНИИ ТВЧ. По-видимому, этому виду обработки принадлежит будущее, но сегодня ои не вышел за рамки лабораторных исследований и промышленного распространения не получил. Другим, весьма перспективным методом комбинированной термической обработки изделий является индукциоиио-плазмениая обработка. Сама по себе плазменная поверхностная обработка известна уже довольно давно. Нанесение покрытий с помощью дуговой плазмы, поверхностное оплавление керамики индукционной плазмой, плазменная обработка полимерных материалов - процессы, получившие довольно широкое распространение в промышленности. В последние годы все большее применение находит способ поверхностной обработки металлических изделий в высокочастотной индукционной плазме. Суть способа заключается в том, что в плазменный поток, образованный с помощью высокочастотного разряда при атмосферном давлении, вводят различные материалы, испаряющиеся в зоне высоких температур (8 000- 10 000°С), переносящиеся этим потоком к обрабатываемой поверхности и конденсирующиеся на ней вследствие существенно более низкой ее температуры (менее 1000 °С). При использовании различных распыляемых материалов и плазмообразующих газов можио в результате различных плазмохимических реакций получать на поверхности обрабатываемых изделий покрытия различного химического состава. В результате такой обработки удавалось повысить поверхностную твердость до 1000-1200 HV (68-71 HRC,), а износостойкость обрабатываемых изделий - в два - четыре раза. Было установлено, что применение плазменной обработки после ин-ду1{ционной термической обработки наиболее эффективно повышает износостойкость изделий. Кроме того, было замечено, что плазменная обработка может являться чистовой операцией изготовления изделий, так как она не портит их поверхности, не ведет к деформации и изменению размеров. Детальный анализ изделий, подвергнутых индукционно-плазмениой обработке, показал, что она улучшает состояние поверхности изделий, обработанных токами высокой частоты. Образующийся на поверхности в первый момент напыления тонкий слой покрытия предотвращает значительный разогрев подложки плазменным потоком. От перегрева предохраняет также кратковременность пребывания обрабатываемой поверхности в зоне высоких температур (10-30 с), поскольку этого времени оказывается достаточно для получения покрытия толщиной 5-8 мкм. Незначительная глубина разогреваемого до температур фазовой перекристаллизации поверхностного слоя изделий, особенности диффузионных процессов, протекающих на границе напыляемый слой - поверхность изделия, а также специфика воздействия электрического поля на этой границе в плазменном потоке приводят к созданию в подложке высоко- пластичного слоя с большой степенью искажения кристаллической решетки, обладающего отличным контактом со слоем покрытия и не дающего последнему хрупко разрушаться под воздействием внешних нагрузок (например, при вдавливании индентора прибора твердости). На инструменте из сталей марок Х12М, Х12Ф1, Р6М5, имевшем после индукционной термической обработки твердость 63-65 HRC,, плазменная обработка (время нагрева - три-четыре цикла по 15 с с промежуточным подстуживанием до 200 °С; плазмообразующий газ - аргон; вводимый материал - углерод и кремний; образующееся покрытие - слой карбида и окиси кремния толщиной 4,5 мкм) позволила повысить твердость поверхности до 67-69 HRC, износостойкость - в три-четыре раза, разгаро-стойкость - в четыре - шесть раз. В настоящее время разработаны, изготовлены и внедрены на ряде заводов страны высокоэффективные установки Для плазменного упрочнения изделий. Не вызывает сомнений, что технический прогресс приведет к появлению новых видов комбинированной термической обработки, поскольку обычные ее виды уже не обеспечивают все возрастающих требований к качеству многих изделий, необходимых сегодня различным отраслям промышленности. Очевидно также, что во всех будущих видах комбинированной термической обработки индукционный нагрев будет по-прежнему играть основную роль, так как его возможности весьма велики и далеко еще не исчерпаны. Глава 5. ПРАКТИКА ИНДУКЦИОННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 5.1. ОБЩИЕ ВОПРОСЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИНДУКЦИОННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ Некоторые проблемы, связанные с технологией индукционной термической обработки, рассмотрены в других выпусках библиотечки. Здесь представляется уместным рассмотреть ряд вопросов, связанных с выбором температурно-временных режимов нагрева и охлаждения, методикой контроля процесса, методикой оценки и контроля качества деталей и др. Одновременный способ поверхностной закалки предусматривает нагрев и последующее охлаждение одновременно всей закаливаемой поверхности. Конструктивно индуктор может быть совмещен со спрейером, тогда нагрев и охлаждение будут проводиться без перемещения детали. При закалке деталей сложной формы может быть несколько участков закаливаемых поочередно одним и тем же способом. Конструкция индуктора определяется характером закаливаемой поверхности. Это может быть обычный кольцевой индуктор, если, например, надо закалить отдельные участки цилиндрического вала; может быть индуктор специальной конструкции, например при закалке по зубу и по впадине крупномодульных шестерен; могут быть разъемные индукторы, применяемые в станах для поверхностной закалки кулачковых валиков или шеек коленчатых валов, и т. п. Некоторые рекомендации по выбору элементов конструкции сложных индукторов даны в вып. 2 и 12. Температурный режим нагрева зависит от марки стали и интенсивности нагрева. Обычно в технических требованиях на поверхностную закалку той или иной детали формулируют данные по твердости и глубине закаленного слоя. Заданная твердость определяет выбор стали. Глубина закаленного слоя зависит в основном от выбранной частоты тока и скорости или времени нагрева. Эти параметры выбирают по графикам, приведенным в вып. 2. На основании найденного приблизительного значения времени нагрева можно установить необходимую температуру закаливаемой поверхности (табл. 5.1). Таблица 5.1. Температура нагрева некоторых сталей при поверхностной закалке током средней частоты

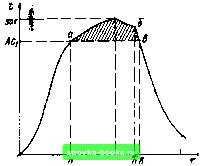

* Принятые обозначения: В - охлаждение в воде; М - охлаждение в масле. Когда режим разработан, в технологическую карту записывают в качестве одного из показателей режима время нагрева. Однако в процессе разработки технологии общим временам нагрева пользоваться нельзя, так как кривая нарастания температуры зависит от многих частных факторов, специфических для конкретных установок. Наиболее объективным фактором является суммарное время пребывания стали в области температур выше критических точек - суммарное время аустенитизации, которое слагается из времени нагрева, периода постоянной температуры и времени подстуживания (рис. 5.1). Действительно, если, например, нагреть поверхностный слой со скоростью в области фазовых превращений, равной 100 °С/с, до TeMnepafуры 900 °С, то время пребывания стали в этой области составит 1,5 с. Пауза  Рис. 5.1. Кинетическая диаграмма нагрева и охлаждения в процессе высокочастотной термической обработки: Ас[ - температура начала фазовых превращений; <„к - температура закалки; точка б - иачало охлаждения; точка в - окончание фазовых превращений; отрезок а-в - суммарное время аустенитизации порядка 0,5-0,6 с изменит получаемые результаты. Если, например, при отсутствии паузы требуется температура закалки 920-940°С, то при наличии паузы она может быть снижена до 890-920 °С. Пауза практически неизбежна в технологическом процессе закалки. Особенно это касается слоев металла, удаленных от поверхности, где температура, близкая к закалочной, может сохраняться и в начальный период охлаждения (см. гл. 2). В некоторых случаях паузу создают искусственно для выравнивания температуры при нагреве сложной поверхности или для обеспечения завершения фазовых превращений в легированных сталях. Величина паузы зависит от частоты тока. Индукционный нагрев током радиочастоты применяют для получения небольших глубин закаленного слоя. Охлаждение начинается быстро (во избежание отвода тепла в сердцевину), и пауза между нагревом и охлаждением небольшая. Соответственно температура поверхности должна быть больше, чем при индукционном нагреве током средней частоты, при котором пауза может исчисляться 0,5-1 с. В производственных условиях измерение температуры на поверхности нагреваемого изделия представляет определенные трудности. Применение термопар практически исключено. Измерение оптическими приборами типа ОПИР дает погрешность из-за инерционности метода и влияния субъективных качеств человека. В настоящее время разработаны и выпускаются промышленностью фотоэлектрические пирометры, которые являются безынерционными и при быстром индукционном нагреве дают достаточно точные показания. Однако и измерение фотоэлектрическими пирометрами не всегда возможно. Следует отметить, что выпускаемые нашей промышленностью приборы требуют большую площадь визирования и при поверхностной закалке оказываются неприемлемыми. Фотоэлектрические пирометры, выпускаемые промышленностью, успешно могут быть использованы при непрерывно-последовательном способе термической обработки (отжиге, отпуске, нормализации), когда изделие выходит из индуктора, не подвергаясь искусственному охлаждению, и его температура сохраняется некоторое время близкой к максимальной. При поверхностной и объемной закалке необходимо, чтобы датчик температуры мог быть каким-то образом встроен в индуктор. Таким требованиям удовлетворяет новый тип фотоэлектрического пирометра - АПИР, диаметр визира к?>горого может составлять несколько миллиметров. При разработке технологии, когда возможно нарушение целостности детали, наиболее целесообразно применять платино-платинородиевые или хромель-алюмелевые термопары. Термопары могут быть зачеканены или приварены к поверхности изделия. При этом рекомендуется не приготовлять обычный спай термопары, а приваривать или заканчивать каждый электрод отдельно на расстоянии друг от друга 2-3 мм. Такой метод обеспечивает получение точных данных, в то время как при креплении к поверхности шарика спая погрешность измерения температуры может составлять 15 -20°С. При быстром нагреве показания термопар записываются на шлейфном осциллографе. При медленном нагреве можно применять и более инерционные записывающие приборы типа потенциометров. В технологических картах кроме температуры фиксируют передаваемую в изделие мощность, показания приборов, характеризующих электрический режим нагрева, и общее время нагрева. Температурный показатель является факультативным, так как нет надежного метода его контроля. В производственных условиях необходимо систематически контролировать основные параметры нагрева. Оператор или контролер должен следить за показаниями приборов, за состоянием закалочной аппаратуры. При выборе способа и системы охлаждения следует пользоваться рекомендациями гл. 2. Некоторые конкретные примеры приведены ниже. Контроль полученных результатов путем разрезки деталей и изучения глубины и качества закаленного слоя производится редко, так как это дорогостоящая и длительная операция. Периодичность такого контроля устанавливается технологической картой. 5.2. ПОВЕРХНОСТНАЯ ЗАКАЛКА КОЛЕНЧАТЫХ ВАЛОВ Коленчатые валы изготовляют из различных марок стали: 45, 50, 45Г2, 45ХН и др., а также из высокопрочного перлитного чугуна. Выбор материала определяется главным образом необходимой конструктивной прочностью вала. Поверхностная закалка шеек не должна влиять на прочность вала в целом. Глубина закаленного слоя должна обеспечивать возможность снятия некоторого слоя при чистовой шлифовке и последующих перешлифовках во время ремонта. Обычно в технических условиях закладывается глубина слоя .3-5 мм в зависимости от типа вала. Для получения высокой износостойкости поверхностного слоя твердость должна быть высокой, и названные выше материалы позволяют ее получить. Однако в заводских условиях стремятся снизить температуру нагрева, смягчить условия охлаждения, чтобы предупредить появление трещин и коробление. Поэтому твердость поверхностей шеек на стальных валах обычно не превышает 52-54 НРС»; на чугунных валах такую твердость должна иметь металлическая основа, а усредненная с учетом влияния графита твердость при этом будет 47-48 HRC,. Микроструктура закаленного слоя должна представлять собой" мелкоигольчатый мартенсит. Это не всегда достигается при разработке [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [ 10 ] [11] [12] [13] [14] 0.0009 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||