|

|

Главная Применение термической обработки [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] y4cilB целях замедления теплоотвода из зоны сварного соединения при охлаждении изделия после сварки. Предварительный нагрев металла позволяет предотвратить образование закалочных структур в сварном соединении мало- и среднеуглеродистых нелегированных и низколегированных сталей, обеспечивает получение в нем достаточно равновесной ферритоперлитной структуры с минимальной твердостью. В результате такого нагрева свойства сварного соединения становятся близкими к свойствам основного металла изделия. Помимо того что этот способ позволяет отказаться от последующей термической обработки готовых изделий, предварительный нагрев металла заготовок существенно облегчает условия формирования изделия; расширяет диапазон марок сталей, способных свариваться высокочастотным методом; уменьшает затраты энергии на сварку; повышает производительность процесса сварки. Технология разрабатывалась применительно к трубам из сталей 45, 35Х, ЗОХГСА, 65Г и У7. Оптимальная температура предварительного нагрева выбиралась по результатам анализа структуры и твердости сварных соединений труб, их испытаний на раздачу конусом, ударную вязкость и разрушение внутренним гидравлическим давлением. Как видно из рис. 5.4, с повышением температуры предварительного нагрева штрипса непрерывно снижается твердость всего сварного соединения, а также сглаживается разница в твердости шва и зоны термического влияния сварки. При этом минимальная разница в твердости достигается лишь при определенных температурах подогрева (для стали 35Х при (пред = 640-700 °С), так же как и наиболее приемлемая (равновесная) структура. При оптимальных температурах предварительного нагрева штрипса из стали всех исследовавшихся марок обеспечиваются максимальная раздача трубы конусом, разрушение практически всех патрубков по основному металлу, минимальная разница в ударной вязкости всех зон сварного соединения и разрушение натурных образцов труб по основному металлу с превышением разрушающего давления (относительно испытательного) в 1,5-1,7 раза при испытаниях внутренним гидравлическим давлением. Исключительно важно, что благодаря предварительному нагреву штрипса удается получить сварные трубы из таких сталей, как 65Г и У7. Оптимальные температуры предварительного нагрева штрипса из сталей марок, намеченных для производства труб на Северском трубном заводе, имеют следующие значения: Марка стали ЗОХГС /„рея, °С....... 620-680 650-700 020 680 600-650 650-700 Исправление дефектных структур сварки воздействием на сварное соединение в процессе цр образования или непосредственно после сварки с использованием сварочного тепла заключается в изменении температурно-временных параметров охлаждения за счет использования

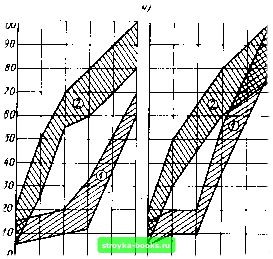

J 2 10 12 J 4 Расстояние от центра шва,мм Рис. 5.4. Микротвердость сварного соединения труб из стали 35Х после сварки с предварительным нагревом полосы до разных температур <пред, °С: /-20; 2 - 500; 3- 600-620; -- 640-660, 5 - 680-700, 6 - 720 пластической деформации, электромагнитного и ультразвукового поля и т. д. Был предложен и проверен экспериментально способ пластического деформирования сварного соединения в период его остывания после сварки в интервале температур 1400-900 °С с одновременным принудительным охлаждением [аэкв= 10 ОООч-15 ООО Вт/(м-°С)] деформируемой зоны для предотвращения протекания процессов собирательной и вторичной рекристаллизации ауетенита и получения мелкозернистой ферритоперлитной структуры в сварном соединении. На полосах толщиной до 10 мм из стали 17ГС после сварки данным способом получили в сварном соединении равновесную ферритоперлитную смесь по всему сечению с размером зерна № 8-9 по ГОСТ 5639-82* и свойства, идентичные свойствам основного металла. Самым простым и широко применяемым в производстве способом исправления структуры является последующая термическая обработка или всего сварного изделия (объемная термическая обработка), или одного сварного соединения изделия (локальная термическая обработка). Сле-дует, однако, иметь в виду, что оба эти варианта требуют значительных дополнительных затрат энергии и, что особенно важно, не для всех мето- дов teapKH оказываются приемлемыми: если при охлаждении после сварки выварном соединении образуется мартенсит, то в процессе транспортировки изделия к месту термической обработки и даже просто за время паузы между операциями сварки и термической обработки в нем могут возникнуть трещины, и тогда любой вид термической обработки будет бесполезен. Об эффективности объемной термической обработки сварных изделий подробно говорилось в предыдущем параграфе. Отмечалось, что в результате такой обработки сварное соединение приобретает свойства, достаточно близкие к свойствам основного металла трубы, хотя и не идентичные им. Однако с точки зрения работоспособности трубы одинаковость свойств любого ее участка очень важна. Установлено, что если произвести сначала локальную термическую обработку сварного соединения (о ней речь будет ниже), а затем объемную термическую обработку всей трубы, то заметно повысится ее несущая способность и одновременно будет достигнута равнопрочность основного металла и сварного соединения трубы. Способ совмещения локальной и объемной термической обработки изделий в настоящее время рекомендован к внедрению на ряде предприятий страны. Самый дешевый вид термической обработки сварных изделий ~ их локальная термическая обработка (локальная нормализация). Она заключается в местном индукционном нагреве сварного соединения и основного металла изделия, непосредственно примыкающего к зоне сварки, до температур нормализации сварного соединения и в последующем охлаждении на воздухе. При локальной нормализации необходимо, чтобы зона фазовой перекристаллизации перекрывала зону термического влияния сварки по всему сечению сварного соединения. Поскольку при локальном нагреве распределение температуры по сечению носит трапециевидный характер, ширину зоны нагрева надо выбирать с учетом этого обстоятельства. Температуру нагрева под локальную нормализацию следует выбирать с учетом скорости нагрева сварного соединения, исходного состояния его структуры, а также последующих условий теплоотвода. Чем меньше скорость нагрева, чем тоньше н однороднее исходная структура сварного соединения, чем выше скорость теплоотвода из зоны нагрева, тем ниже должна быть температура нормализации, обеспечивающая исправление дефектных структур сварки. Скорость индукционного нагрева под локальную нормализацию должна быть как можно больше, чтобы процесс был экономически достаточно эффективным, однако она должна обеспечивать сквозной прогрев всего сечения сварного соединения. Допустимый перепад температур по сечению не должен превышать 40-50 °С. Наконец, скорость охлаждения должна быть такой, чтобы не приводить к возникновению в нормализуемом сварном соединении неравновесных структур: мартенсита, трооита, игольчатого феррита, вторичной видманштеттовой структуры. Для сварных прямошовных и спиральношовных труб диаметром 100- 2500 мм с толщиной стенки 4-30 мм, получаемых как дуговым, так и высокочастотным методами, была разработана технология локальной нормализации и создано оборудование для осуществления этого процесса. Ширина зоны локального нагрева при зазорах между индуктором и поверхностью трубы ЛЮ мм должна составлять /„агр= 1,5Х (/ш-f-+ 6) для труб, полученных высокочастотной сваркой, и /„а,,,(4,5- -6)6 для труб, полученных дуговой электросваркой. При Л =15-25 мм /,.а1р = 2(/ш--б) -для труб, полученных высокочастотной сваркой, и /нагр = (6-н8) б - для труб, полученных электросваркой. Здесь /ш - ширина сварного соединения, мм; 6 - толщина стенки трубы, мм. Активная ширина индуктора должна составлять Г1 = 7Ь при Л<10 мм и /акт = 106 при /г= 1525 мм, т. е. реальная ширина нагрева под локальную нормализацию составляет соответственно 65-85 % и 60- 80 % от активной ширины индуктора [16]. Время локального нагрева, обеспечивающее перепад по сечению ие более 50 °С к концу нагрева, должно составлять (в секундах) т„агр = = (0,425±0,025)6 при б<Дг и т„агр= (0,425 + 0,025)6 + 0,00256 прн 6>Лг, где 6 - толщина стенки трубы, мм; Дг--глубина проникновения тока в горячий металл, мм. Время нагрева от температуры Aci (ус-  во -60 -W -20 О +20 -во -60 -W -20 О +20 Рис. 5.5. Изменение ударной вязкости шва (а) и линии сплавления (б) труб в исходном состоянии (/) и после локальной нормализации (2) в зависимости от температуры испытания ;„,.„ ловйо приравниваемой к /«) до t„ для труб с 6<Аг составляет 50 % обиЛго времени нагрева Тмагр, а для труб с 6> Аг - 65-70 % тнагр- Температуру иагрева под локальную нормализацию выбирают экспериментально в зависимости от исходной структуры сварного соединения, условий иагрева (одноступенчатого или многоступенчатого) и последующего охлаждения (ускоренного или замедленного). Для сталей марок 15ГСТЮ, 17Г1С, 17Г2СФ, 17Г2АФ и некоторых других оиа колеблется от 900 до 1100°С [16, 14]. Скорость охлаждения локально нагретой зоны зависит от температуры нагрева, ширины зоны нагрева и особенностей процесса в производственных условиях. В результате локальной нормализации ударная вязкость всего сварного соединения заметно возрастает при температурах испытания -40 и -60 °С. Особенно ощутимо повышается ударная вязкость шва и линии сплавления (рис. 5.5). Локальная нормализация существенно увеличивает как работу зарождения трещины, так и работу ее развития. Конструктивная вязкость (Ор) шва и участков на линии сплавления исходного металла со швом возрастает при /„С1,= -40°С более чем втрое, достигая значений ар = 244--40 Дж/см. Критическая температура хрупкости сварного соединения в результате локальной нормализации смещается в область более низких значений иа 30-50 °С. Локальная нормализация обеспечивает плавное снижение вязкости при переходе от сварного соединения к исходному ненагретому металлу трубы [14]. Индукционная установка локальной нормализации сварных соединений спиральношовных труб диаметром 630-1420 мм (ИТ1-630/1) создана в двух модификациях: 1) для нормализации труб непосредствеиио в линии стана путем непрерывного одноступенчатого нагрева; 2) в виде отдельно стоящей установки с использованием трехступенчатого нагрева с паузами, приблизительно равными времени иагрева на каждой ступени. К сожалению, выплавляемые в настоящее время стали многих марок, в том числе и для трубного производства, обладают столь низким качеством (загрязнение структуры при выплавке и разливке, плохое раскисление, сильная полосчатость и др.), которое отнюдь ие улучшается при сварке труб, что обычные режимы локальной нормализации нередко оказываются недостаточными для исправления структурных дефектов сварки. В целях обеспечения более глубокого воздействия локального иагрева иа дефектные структуры как сварного соединения, так и основного металла, непосредствеиио примыкающего к сварному соединению, во ВНИИ ТВЧ разработай н проверен в производственных условиях новый метод локальной ступенчатой нормализации сварных труб. Суть его в том, что ступенчатый нагрев осуществляется с постепеиио расширяющейся от ступени к ступени зоной при одновременном снижении температуры иа каждой ступени, а охлажиие между ступенями иагрева продолжается до температуры 600-650 °С со скоростью не меиее 10°С/с. На первой ступени ширина зоны нагрева составляет 0,9-1,1 ширины шва изделия, температура нагрева /и=4сз--40 -60 °С; на второй ступени ширина зоны нагрева-две - пять толщин сварного соединения, t„ = Ac3-\-40- - 60 °С; на третьей ступени ширина зоны нагрева - пять - восемь толщин сварного соединения, г„ = Лсз -40-60 °С. Если сварное соединение и основной металл трубы особенно дефектны, то можно применять четырех- и пятиступенчатый нагрев, причем четвертая и все последующие ступени по ширине зоны нагрева и температуре должны быть идентичны третьей ступени нагрева. В результате такого многоступенчатого локального нагрева в сварном шве, зоне термического влияния сварки и в основном металле трубы, претерпевшем фазовую перекристаллизацию, возникает равновесная мелкозернистая структура (11-й или 12-й балл по ГОСТ 5639-82*), а ударная вязкость, соответствующая работе развития трещин, возрастает в 1,5-2 раза. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] 0.0008 |