|

|

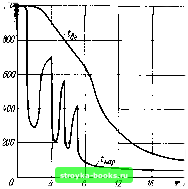

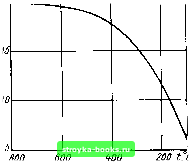

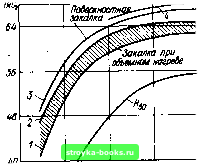

Главная Применение термической обработки [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14]  Рнс. 2.5. Трехимпульсное охлаждение прутков диаметром 20 мм из стали 45 в целях упрочнения прн сохранении высокой пластичности и вязкости: нар. /»н - температуры наружного и внутреннего слоев; т - время охлаждения водовоздушных смесей как закалочного средства следует отнести довольно значительную неравномерность теплоотвода не только в зоне каждой форсунки, но и во всей системе форсуночного охлаждения, а также нестабильность охлаждения во времени. При охлаждении после сквозного индукционного нагрева хорошие результаты дает так называемое пульсирующее, или импульсное охлаждение, разработанное во ВНИИ ТВЧ (рис. 2.5). Сущность его заключается в том, что на поверхность изделия подается импульсами душ минимальной интенсивности (/М<0,1 м/(с-м)]. Продолжительность каждого импульса охлаждения, длительность пауз между ними, число импульсов и условия окончательного охлаждения выбирают из следующих соображений. Поскольку главной целью является получение достаточно равномерного и интенсивного охлаждения по сечению изделия, но без образования структур закалки на его поверхности, продолжительность первого импульса должна быть такой, чтобы в поверхностных слоях не произошло образования мартенсита. Для любого конкретного изделия из конкретной марки стали по зависимости между критериями Bi и Fo легко найти время действия первого импульса охлаждения. Длительность первой паузы выбирают из условия сохранения во внутренних слоях изделия темпа теплоотвода, полученного в результате воздействия первого импульса охлаждения. Из общих теплотехнических соображений это время не должно быть больше двух продолжительностей первого импульса охлаждения. Длительность последующих импульсов и пауз между ними принимают обычно равной продолжительности первого импульса или первой паузы или в два раза меньше. Количество импульсов охлаждения и условия окончательного теплоотвода назначают в зависимости от требуемых структуры и свойств изделия. Благодаря применению импульсного метода удается получить охлаждение, близкое по характеру к охлаждению в масляной ванне, причем в верхнем температурном интервале превращения оно более быстрое, чем в масляной ванне, а в нижнем его можно сделать существенно более медленным, чем в масле."«4(1мпульсное охлаждение удобно при непрерывно-последовательной закалке, применяемой, в частности, для сортового проката в металлургической промышленности. 20-=-  Рис. 2.6. Зависимость коэффициента теплоотдачи а при охлаждении потоком сжатого воздуха от температуры эталонного образца / Наконец, в некоторых случаях применяют охлаждение сжатым компрессорным воздухом. Охлаждающая способность компрессорного воздуха достаточно высока, что объясняется наличием в нем некоторого количества влаги, которая, конденсируясь на выходе воздуха из спрейера, распыляется воздушным потоком и интенсифицирует охлаждение (рис. 2.6). Охлаждающая способность сжатого воздуха сильно зависит от его влажности и степени понижения температуры при расширении на выходе из спрейера, меняющихся в процессе охлаждения, а также от угла наклона струй к поверхности изделия и зазора между спрейером и охлаждаемой поверхностью. Совокупное влияние этих параметров может изменять значение аэкв при охлаждении сжатым воздухом в 10-20 раз, что существенно отражается на качестве охлаждаемого изделия. Вследствие этого сжатый компрессорный воздух не может быть признан надежным охлаждающим средством, так как не обеспечивает стабильности охлаждения от изделия к изделию. Для повышения стабильности результатов воздух следует осушать, но при этом интенсивность охлаждения снижается. 2.5. ВЫБОР КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ОХЛАЖДАЮЩИХ УСТРОЙСТВ ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ ПОСЛЕ ИНДУКЦИОННОГО НАГРЕВА Сформулируем принципы конструирования охлаждающих устройств для одновременной и непрерывно-последовательной закалки различных изделий. Следует учитывать также особенности изготовления и эксплуатации этих устройств. Прежде всего независимо от типа охлаждающего устройства необходимо, чтобы суммарная площадь его выходных отверстий была бы не менее чем в 1,5 раза меньше общей площади сечения подводящих штуцеров. Чем больше разница в их площадях, тем лучше заполнение камеры охлаждающего устройства жидкостью и относительно равномернее ее выход из устройства по его периметру и длине. Очень важно, чтобы закалочное устройство, особенно при непрерывно-последс.и;нельмой закалке, обеспечивало одновременность и равномерность нача.1ьного охлаждения по периметру изделия, так как это способствует улучшению качества последнего. В этом плане лучшие резуль- тады дают отверстия щелевого типа, однако для изделий больших разме-рф нередко приходится пользоваться спрейерами соплового или дырчатого типа, где равномерность и одновременность начального охлаждения обеспечить трудно. Тем не менее, используя спрейер с индивидуальным и регулируемым подводом жидкости, можно и в этом случае получить хорошие результаты. Для максимального снижения деформаций и подводки длинномерных изделий необходимо, чтобы фронт теплоотвода был перпендикулярен коси изделий и равномерен во всех направлениях. Лучше всего этим требованиям отвечают спрейеры щелевого типа. Щели в них должны иметь переменную толщину: первые - минимальную (0,5-1,5 мм), а последние - максимальную (2,5-3,5 мм), а также переменный угол наклона: первые-наибольший (25-30°), последниенаименьший (45-60°). Во избежание попадания жидкости в индуктор при непрерывно-последовательной закалке необходимо устанавливать отсекающее или какое-либо иное приспособление в зазоре между индуктором и спрейером. Для правильного формирования каждой струи и создания заданного направления струй жидкости надо соблюдать определенное соотношение диаметра отверстия и длины канала. Длина канала должна составлять не менее двух диаметров отверстия, а предпочтительнее не менее трех диаметров, т. е. при диаметре отверстий 2 мм толщина стенки спрейера должна быть равной 4-6 мм. Если такое соотношение не соблюдено, то направление струй жидкости будет беспорядочным и возможно неравномерное охлаждение поверхности. При падении сильных струй на поверхность изделия охлаждение может происходить неравномерно, так как в местах между точками удара струй оно осуществляется отраженной жидкостью с меньшей интенсивностью. Во избежание этого используют вращение детали. Если деталь вращать нельзя, то создают искусственное вращение жидкости, что достигается направлением струй не перпендикулярно к закаливаемой поверхности, а под углом к ней, т. е. соответствующим сверлением отверстий. Однако надо иметь в виду, что при этом снижается интенсивность душа. Кроме того, удовлетворительные результаты получаются только в том случае, если зазор между спрейером и поверхностью изделия везде одинаков. Если это условие не соблюдается, то появляются завихрения жидкости, вызывающие наравномерность охлаждения. Для повышения равномерности охлаждения при перпендикулярном падении струй жидкости желательно увеличить зазор между спрейером и охлаждаемой поверхностью. Тогда струи успевают расшириться и промежутки между ними уменьшаются. Это легко достигается, если спрейер отдален от индуктора. При одновременном способе поверхностной закалки спрейер чаще всего совмещен с индуктором и увеличение зазора недопустимо. В этом случае отверстия индуктора-спрейера можно сделать расширяющимися на выходе, т. е. конусными. Как уже говорилось, коэффициент полезного действия охлаждающей среды низок. Вода при поверхностной и объемной термической обработке с применением действующих охлаждающих систем нагревается на 1 - 2 °С. В настоящее время делаются попытки повысить эффективность водяного душа или потока. При объемной термической обработке в металлургическом производстве, где обрабатывается большая масса металла и расходуется много воды, это особенно важно. При непрерывно-последовательном методе термической обработки создаются камеры, которые увеличивают продолжительность контакта воды с охлаждаемой поверхностью, однако пока ие разработана какая-либо универсальная конструкция, которую можно было бы здесь рекомендовать. Снижению расхода воды способствует легко осуществляемое в практике непрерывно-последовательной закалки регулируемое душевое охлаждение [10]. При одновременном способе поверхностной закалки приходится мириться с низким использованием возможностей охлаждающей жидкости. Глава 3. ПОВЕРХНОСТНАЯ ЗАКАЛКА 3.1. ВЫБОР СТАЛИ Выбор марки стали для изделий, подвергающихся поверхностной закалке, определяется необходимостью получения высокой прочности н твердости поверхности при сохранении вязкой сердцевины. Твердость, близкую к максимально достижимой, можно получить при содержании углерода в стали около 0,6% (рис. 3.1). Дальнейшее повышение содержания углерода в стали, не давая существенного прироста твердости, снижает ее вязкость и пластичность как в незакалеи-ном, так и в закаленном состояниях. Поэтому содержание углерода для деталей машиностроения, работающих в сложных условиях нагружения, нежелательно иметь выше 0,6 %. Чаще всего ограничиваются применением стали с 0,45-0,50 % С. При содержании углерода в стали более 0,5 % могут появиться закалочные трещины. Снижение содержания углерода ниже 0,3-0,35 % также нецелесообразно, так как это приводит к снижению твердости з а кален него слоя. Глубина закаленного слоя при поверхностной закалке сравнительно невелика: для деталей машиностроения, выполненных из простой углеродистой стали, она чаще всего не превышает 3-5 мм. В некоторых случаях к свойствам сердцеви- Рис. 3.1. Твердость стали при различных вариантах закалки: / - при охлаждении в водяной ванне, а,кв = 4-10 Вт/(м-°С); 2: 5 - при охлаждении водяным душем, а,к.= = 10 Вт/(м.°С); 4 - импульсная закалка; Hso - твердость структуры, содержащей 50 % мартенсита  0,3 0,5 0,7 Шертмив С в стали, % • 0.9 Лл предъявляют повышенные требования, которые достигаются путем федварительной объемной термической обработки. В этих случаях применение углеродистой стали ограничено вследствие малой ее прокаливаемости. При диаметре изделия более 50-60 мм равномерные свойства по сечению после предварительной термической обработки получить нельзя. Поэтому приходится применять стали с повышенной прокаливаемостью: легированные марганцем, хромом, никелем и другими элементами. Степень легирования определяется размерами изделия и уровнем требуемых свойств после предварительной термической обработки. Выбор марки стали зависит также от необходимости создания определенных условий охлаждения, что существенно при закалке деталей сложной формы. Если изделие сложной формы, например шестерню, охлаждать водой, могут возникнуть закалочные трещины. Лучшие результаты получаются при более умеренном охлаждении. Это требует применения легированных сталей, обладающих пониженной критической скоростью охлаждения. Для каждой стали имеется определенный интервал закалочных температур. Уровень температуры закалки зависит от ее состава, главным образом от содержания углерода, причем колебания в содержании углерода в 0,1 % уже могут сказываться на режиме нагрева. Например, при температуре, оптимальной для стали с 0,4 % С, в стали с 0,5 % С получается перегрев. В то же время стандарт для одной марки стали допускает колебание содержания углерода в пределах 0,08-0,1 %. В ответственных слу-Таблица 3.1. Характеристика основных марок стали, применяемых для высокочастотной поверхностной закалки

35 45 50 35 Г2 45Г2 35ХС 40ХН 40ХНМ ШХ15 55ПП 47ГТ 0,35-0,42-0,47-0,3-0,4-0,45-0,6-0,75-0,3-0,4-0,37-0,35-0,36- -0,40 -0,50 -0,55 -0,4 -0,5 -0,55 -0,7 -0,84 -0,4 -0,40 0,45 0,44 0,5 0,5 0,5 1,4 1,4 0,7 0,9 0,2 0,5 0,5 0,3 0,5-0,5- -0,8 -0,8 -0,8 -1,8 -1,8 -1,0 -1,2 -0,4 -0,8 -0,8 -0,6 -0,8 -0,8 0,80-0,95 0,95-1,1 0,55-0,44- -0,63 -0,51 0,25-0,35 0,2-0,4 0,2 1,0- 0,8-1,1 0,8-1,1 1,3-1,6 0,45-0,75 0,6-0,9 1,4-1,7 1,3-1,65 1,0-1,3 Si 1,0-1,5 Ni 1,5 Ni; 0,2 Mo ШХ4РП 0,95-1,05 0,1-0,3 0,35-0,5 <0,3 Si <0,17Si 0,06-0,12 Ti 0,15-0,3 Si <0,3 Ni; < 0,027 S 50-55 55-60 57-62 53-58 56-61 57-62 59-63 60-64 52-57 56-61 52-57 55-60 55-60 63-67 62-64 57-62 55-60 65-67 4 5 5 5 5 2 6 6 6 6 6 2 2 чаях предусматривают применение стали селект, с заранее оговоренным, более узким пределом содержания углерода. Сталь селект дороже обычной, и применение ее стараются ограничить. Составы наиболее распространенных марок стали, рекомендуемых для изготовления изделий с поверхностной закалкой, приведены в табл. 3.1. 3.2. МИКРОСТРУКТУРА ПОВЕРХНОСТНО ЗАКАЛЕННОГО СЛОЯ При оценке качества структуры поверхностно закаленного слоя можно предъявлять несколько более низкие требования, чем при оценке качества объемно закаленных изделий. Объясняется это тем, что конструктивные свойства поверхностно закаленных деталей не определяются однозначно свойствами поверхностного слоя, как при объемной закалке. В особенности это касается случая зональной (местной) закалки, осуществляемой, как правило, только в целях повышения износостойкости отдельных, наиболее изнашивающихся участков. Наиболее распространенная структура поверхностно закаленного слоя доэвтектоидной стали - среднеигольчатый мартенсит балла 5-6 по шкале ГОСТ 8233-56. При закалке доэвтектоидной стали даже в случае быстрого нагрева трудно избежать роста зерна ауетенита. Этот рост естественен, так как он в первую очередь происходит в процессе развития зерен ауетенита, возникших из перлитных колоний, за счет поглощения структурно свободного феррита. Увеличение скорости нагрева и, следовательно, сокращение времени пребывания стали в области высоких температур не дает существенных результатов, так как неизбежно влечет за собой повышение температуры иагрева. В ряде случаев приходится мириться с мартенситом балла 7-8 на участках, не несущих основной нагрузки. Это бывает, во-первых, при поверхностной закалке сложной поверхности, когда при достижении нужной температуры на рабочих участках могут оказаться перегретыми соседние. Во-вторых, крупноигольчатый мартенсит можно допустить в тонком поверхностном слое при закалке на сравнительно большую глубину, превышающую глубину проникновения тока в горячий металл. При таком режиме нагрева стремление сократить время приводит к перегреву поверхности. В большинстве случаев глубина перегретого слоя невелика и находится в пределах допуска на шлифовку. Возможность допущения в отдельных областях повер хностного слоя структуры перегрева должна оцениваться в каждом конкретном случае сучетом условий эксплуатации детали. Разрабатывая режим поверхностной закалки той или иной детали, всегда стремятся получить результат при минимально допустимой температуре. Это снижает вероятность образования закалочных трещин, нагрева смежных незакаливаемых участков детали, способствует снижению остаточных деформаций. При таких режимах возможно получение так называемого безыгольчатого мартенсита, при травлении которого ие выявляются иглы. Безыгольчатый мартенсит обладает высокими мехйииче-скимшсвойствами и твердостью. Однако получение безыгольчатого мар- [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] 0.0012 |

|||||||||||||||||||||||