|

|

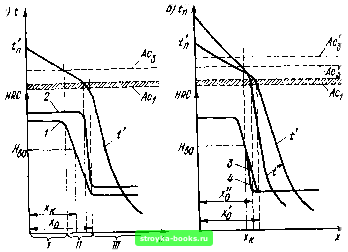

Главная Применение термической обработки [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] •енсита у доэвтектоидной стали всегда сопровождается неоднородностью Структуры. Наряду с мартенситом выявляются участки троостита, травящиеся сильнее. Сильно протравившиеся участки имеют пониженную твердость, что выявляется при измерении мнкротвердости. На приборе Роквелла можно эти участки не выявить. Структура среднеигольчатого мартенсита с неравномерной концентрацией углерода и наличием трооститных выделений характерна для закалки доэвтектоидной стали с крупными скоплениями феррита в исходной структуре, свойственными, например, литой стали. Такая структура нежелательна. Требуется подготовка исходной структуры металла предварительной термической обработкой. При закалке деталей, изготовленных из эвтектоидной и заэвтектоидной сталей, не требующих повышения температуры много выше критической точки Ас[, структура безыгольчатого мартенсита получается сравнительно легко. Поэтому имеются все основания добиваться получения мелкоигольчатого и безыгольчатого мартенсита. При нагреве заэвтектоидной стали недопустим даже небольшой перегрев, так как при этом начинается заметное растворение избыточных карбидов, аустенит пересыщается углеродом и после закалки фиксируется повышенное количество остаточного аустенита. 3.3. ТВЕРДОСТЬ ПОВЕРХНОСТНО ЗАКАЛЕННОГО ИЗДЕЛИЯ Распределение твердости по сечению поверхностно закаленного изделия зависит от нескольких факторов, основные из которых: режим нагрева, т. е. распределение температуры в поверхностной зоне к концу нагрева; исходная структура, зависящая в первую очередь от содержания в стали углерода; прокаливаемость стали; условия охлаждения. На рис. 3.2, а показано распределение твердости (кривые J и 2) по сечению нагретого слоя при закалке в одинаковых режимах сталей с различным содержанием углерода. Там же приведено распределение температуры к концу нагрева. Поверхностная зона /, нагретая выше закалочной температуры и быстро охлажденная, имеет структуру мартенсита. В пределах этой зоны твердость меняется незначительно, а уровень ее зависит от содержания углерода в стали. В переходной зоне твердость постепенно снижается до исходной в сердцевине. В этой зоне количество твердой фазы - мартенсита - снижается от 100 % до нуля. По мере удаления от поверхности в глубь изделия увеличивается количество ферритиых участков, появляются участки троостита, затем перлита, свойственного исходной структуре металла (зона /). Как видно из рис. 3.2, а, при одном и том же режиме нагрева (распределение температуры по сечению идентично) общая глубина закаленного слоя сталей с различным содержанием углерода, равная сумме протя-женностей зон / и , буд одинаковая. Глубина мартенситного слоя будет тем больше, чем больше в стали углерода. Соответственно переходная зона будет уменьшаться.  Рис. 3.2. Распределение температуры / и твердости HRC, по сечению поверхностно закаленного изделия: а - при различном содержании углерода в стали; б - при разных режимах нагрева; jck - глубина слоя до твердости Hsol Хо, хо, х"о - глубина слоев до исходной структуры; („, ("„ - температура на поверхности при двух разных режимах нагрева; 1,3 - доэвтектоидная сталь, режим Асз и 1„; 2 - тот же режим, сталь эвтектоидная; 4 - доэвтектоидная сталь, нагрев при большей мощности, режим („ и Лсз При оценке качества закалки по величине мартенситного слоя полностью исключается роль переходной зоны, которая по структуре и свойствам существенно отличается от сердцевины, не подвергнутой нагреву. В практике объемной термической обработки принято за глубину прокаливаемости принимать расстояние от поверхности до зоны, имеющей в структуре 50 % мартенсита. Это определение удобно, во-первых, потому, что оно достаточно полно отражает свойства закаленного изделия в целом, и, во-вторых, потому, что твердость структуры, содержащей 50 % мартенсита (Hso), зависит практически только от содержания в стали углерода. Следовательно, по твердости Hso можно определить границу закаленного слоя. Зависимость твердости полумартенеитной структуры от содержания углерода приведена на рис. 3.1. Такой принцип заложен и при определении глубины закаленного слоя при поверхностной закалке. Однако здесь есть некоторые особенности. Средняя твердость зоны, содержащей 50 % мартенсита, при поверхностной закалке будет несколько ниже, чем представленная кривой Н50 на рис. 3.1. Исследования показывают, что при поверхностной закалке твердость, соответствующая кривой Н50, получается при содержании в структуре мартенсита около 60 %. Если при поверхностной закалке глубина прогрева превышает глубину прокаливаемости стали, что при закалке про- ст(ай углеродистой стали весьма возможно, характер структуры переход-но зоны будет приближаться к характеру, получаемому при сквозном нагреве. На рис. 3.2, б показано распределение твердости доэвтектоидной стали при нагреве в различных режимах. Чем быстрее нагрев, тем выше закалочная температура и тем круче падает температура по мере удаления от поверхности. Из рисунка видно, что при достижении закалочной температуры на одинаковой глубине кривые твердости различаются только в нижней части, глубина же закаленного слоя будет практически одинаковой. Применение душевого охлаждения при поверхностной закалке в сочетании с возможностью отвода тепла в ненагретую сердцевину создает особые условия, при которых скорость охлаждения поверхностных слоев не зависит от сечения закаливаемого изделия. Поэтому если твердость поверхности при объемной закалке снижается с увеличением площади сечения изделия, то при поверхностном нагреве она остается неизменной и не зависит от размера изделия. Чем больше сечение, тем больше разница в твердости поверхностно и объемно закаленного изделий. Возможность отвода тепла в холодную сердцевину изделия при поверхностной закалке способствует ускорению охлаждения на внутренней границе нагретого слоя. Это приводит к тому, что при поверхностной закалке можно получить структуру мартенсита на глубине большей, чем при сквозном нагреве. Другими словами, при поверхностном нагреве увеличивается прокаливаемость стали. При термической обработке с использованием индукционного нагрева и душевого охлаждения можно получить на изделиях твердость существенно выше, чем после термической обработки с использованием печного нагрева и охлаждения погружением. Это явление названо сверхтвердостью. Причин появления сверхтвердости несколько и действуют они в совокупности: 1) мелкозернистость и мелкоблочность образующегося при быстром нагреве ауетенита и мелкоигольчатость и внутреннее двойникование возникающего из него при интенсивном душевом охлаждении мартенсита; 2) исключительно благоприятное распределение по сечению поверхностно закаленного изделия остаточных напряжений, обеспечивающих наличие максимума сжимающих напряжений на поверхности изделия; 3) подавление в значительной степени распада мартенсита в период охлаждения при закалке интенсивным душем (см. рис. 1.4). Исследования показали, что если за счет первых двух факторов можно повысить твердость на 1-3 ед. HRC, то с учетом подавления распада мартенсита в процессе закалки твердость можно повысить на 4-6 ед HRC. (см. рис. 3.1). Мартенситное превращение в стали с относительно низким содержанием углерода начинается при температурах 300-350 °С, когда распад образовавшегося мартенсита протекает интенсивно. Ускорение охлаждения, сокращение периодаЯребывания мартенсита в области температур отпуска приводят к повышению твердости таких сталей в большей мере, чем сталей с высоким содержанием углерода, у которых начало мартенситного превращения смещается в область более низких температур. В практике высокочастотной поверхностной закалки ие всегда удается использовать описанное явление сверхтвердости. Объясняется это тем, что часто невозможно применить требуемые для этого условия охлаждения, так как интенсификация охлаждения в области температур мартенситного превращения в ряде случаев способствует неоднородности охлаждения и увеличивает перепад температур по сечеиию, что может вызвать появление неблагоприятных внутренних напряжений и трещин (см. п. 3.7). Кроме того, поверхностно закаленные детали подвергают, как правило, отпуску или при закалке применяют самоотпуск (см. п. 3.6), что вызывает распад мартенсита, сопровождающийся снижением твердости. 3.4. ПОВЕРХНОСТНАЯ ЗАКАЛКА ПРИ ГЛУБОКОМ НАГРЕВЕ Применение сталей с ограниченной или регламентированной прокаливаемостью позволяет получить поверхностную закалку детали при глубоком нагреве [17) . Это вносит определенные особенности как в технологический процесс, так и в получение качественных результатов закалки. Поскольку применяемая в этом случае сталь имеет ограниченную прокаливаемость, то при глубоком и даже при сквозном нагреве слой, закаленный на мартенсит, определяется именно свойством стали - ее прокаливаемостью. Более глубокие слои, поскольку они прогреваются также до закалочных температур, после нагрева имеют структуру ауетенита, который при охлаждении испытывает превращение перлитного типа с образованием троостита и сорбита. При поверхностной закалке деталей больших габаритов описанные условия могут быть созданы для обычных углеродистых и малолегированных сталей, так как стали этого класса имеют ограниченную прокаливаемость. В большинстве же случаев при закалке деталей машиностроения глубина закаленного слоя должна быть назиачительной. Поэтому приходится применять специальные стали с пониженной прокаливаемостью. Характерным свойством сталей с пониженной прокаливаемостью является большая критическая скорость закалки, что требует применения очень интенсивного охлаждения. Это достигается с помощью специальных охлаждающих систем и большого расхода наиболее активной охлаждающей жидкости - воды, подаваемой в виде душа или быстрого потока. В противном случае в поверхностно закаленном слое образуются участки троостита - продукта распада ауетенита в области высоких температур. На рис. 3.3 показаны кривые распределения твердости по сечению изделия диаметром 24 мм, изготовленного из стали пониженной прокали- Примененный автором работы 171 термин «глубинный» использован в теории индукциоииого иагрева, когда глубина иагрева не выходит за пределы горячей глубины проиикиовеиия тока (см. вып. 1). Поэтому здесь применен термин «глубокий», что по существу является более правильным. 50 40 JO 20 10 12 8 4 Рис. 3.3. Распределение твердости по сечению образца из стали 55ПП, при закалке - глубина закаленного слоя) [17]: / - глубокий нагрев; 2 - поверхностный нагрев 4 8 х,т ваемости (марка 55ПП) и закаленных при разных режимах нагрева: глубоком и поверхностном. В обоих случаях глубина прогрева была больше глубины прокаливаемости стали. Как видно из приведенных кривых, глубина закаленного слоя, определенная как зона, имеющая в структуре более 50 % мартенсита, будет приблизительно одинаковой. Однако распределение твердости за закаленным слоем и твердость сердцевины различны. При поверхностной закалке твердость резко падает на границе закаленного слоя, при закалке с глубоким нагревом даже в сердцевине твердость выше исходной. Анализ микроструктуры показывает, что в последнем случае в сердцевине преобладает структура троосто-сорбита. Свойства стали ограниченной прокаливаемости могут быть использованы и при сквозном прогреве изделия, в том числе и при обычных методах нагрева от внешнего источника тепла. Однако индукционный нагрев вносит в этот процесс определенные качественные преимущества. Прежде всего индукционный нагрев осуществляется значительно быстрее, чем нагрев от внешних источников тепла. Это дает возможность получить после нагрева структуру мелкозернистого аустенита, что, в свою очередь, при последующем охлаждении обеспечивает получение мелкоигольчатого или безыгольчатого мартенсита. Стали с пониженной прокаливаемостью имеют еще лучшие зерновые характеристики благодаря специальным методам выплавки этих сталей и снижению их склонности к росту зерна аустенита. Кроме того, в большинстве случаев поверхностного упрочнения не требуется применять сквозной нагрев, что дает определенные энергетические преимущества иидукционному методу. При использовании метода поверхностной закалки с глубоким нагревом к сталям предъявляют специальные требования по технологическим свойствам [17]. Содержание углерода может колебаться в широких пределах (от 0,4 до 1,2 %) в зависимости от требований по твердости и другим эксплуатационным характеристикам. Сталь должна иметь малую склонность к росту зерна аустенита при нагреве и обладать критической скоростью закалки, обеспечивающей требуемую глубину мартенситного слоя. В табл. 3.1 приведены составы сталей 55ПП, 47ГТ и ШХ4РП, наиболее распространенных при поверхностной закалке с глубоким нагревом. 3.5. ИМПУЛЬСНАЯ ЗАКАЛКА В последнее время получила распространение так называемая импульсная закалка, после ко>орой закаленный слой приобретает твердость 65-67 HRC,. Инструмент с такой твердостью обладает исключительно вы- соки ми режущими свойствами и повышенной износостойкостью. Эти свойства связаны с получением очень тонкой кристаллической структуры, отличной от структуры, получаемой при обычных режимах поверхностной закалки. Выше (в п. 1.3) показано, что при нагреве до закалочных температур в стали происходит рост зерна образовавшегося аустенита. Степень роста зерна зависит как от конечной температуры нагрева, так и от продолжительности пребывания стали в области температур фазовых превращений (аустенитизации). При кратковременном нагреве можно получить мелкое зерно аустенита и после резкого охлаждения зафиксировать мартенсит, характеризующийся настолько мелким зерном, что оно не выявляется методом обычной микроскопии. Получается структура безыгольчатого мартенсита. При импульсной закалке время нагрева исчисляется сотыми долями секунды. Соответственно средняя скорость нагрева составляет более 10 000 °С/с, а время пребывания металла в области аустенитизации - менее 0,05 с. За такое время превращение перлита в аустенит не успевает завершиться при температурах, близких к Ли и для полной аустенитизации и выравнивания концентрации углерода в металле температура должна быть повышена до 1100-1200 °С. После резкого охлаждения получается безыгольчатый мартенсит тонкого строения. При этом ускоренное охлаждение, как отмечалось выше, способствует предотвращению отпуска возникшего мартенсита и сохранению повышенного содержания в нем углерода. Если импульсная закалка производится током средних частот (2,5- 10 тыс. Гц), при которых глубина проникновения тока в горячий металл достигает нескольких миллиметров и прогрев осуществляется соответственно на такую же глубину, для закалки приходится применять искусственное ускоренное охлаждение, преимущественно водяным душем. При использовании тока радиочастот импульсный нагрев осуществляется в пределах 1 мм. В этих условиях можно обойтись без применения внешних охлаждающих сред. Расчеты показывают [5], что за счет отвода тепла в толщу холодного металла скорость охлаждения в интервале 1000- 500 X может достигать 1500 °С/с и более, что достаточно для получения мартенсита в улеродистой стали. Сказанное в первую очередь относится к эвтектоидной и заэвтектоидной сталям, не имеющим в структуре зерен свободного феррита. В доэвтектоидной стали рост зерна- аустенита, начинается сразу после перлитного превращения, т. е. выше А\. Этот рост происходит естественно путем перемещения границ зерен аустенита в сторону зерен феррита. К тому времени, когда полностью завершится превращение избыточного феррита, зерно вырастет настолько, что после закалки получится не безыгольчатый, а мелкоигольчатый мартенсит. Эффект, получаемый при импульсной закалке эвтектоидной стали, в данном случае в полной мере не достигается. [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] 0.0009 |

||||||||||||||||||||||||||||||||||||||