|

|

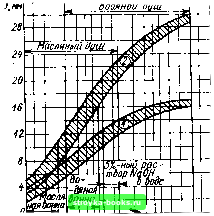

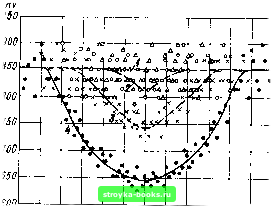

Главная Применение термической обработки [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] тйрых происходит практически полное выравнивание температуры по сече-н»ю изделий, а к моменту достижения на поверхности максимальной температуры центр изделия или его внутренние слои отстают по температуре лишь на 5-10°С. Особенностями способа является то, что суммарное время ступеней нагрева любого изделия не превышает времени обычного непрерывного нагрева идентичного изделия, что практически все слои изделия претерпевают полную фазовую перекристаллизацию в процессе нагрева и что затраты энергии на ступенчатый нагрев лишь на 5-8 % превышают количество энергии, затрачиваемое на непрерывный индукционный нагрев. Температурный же перепад по сечению к концу нагрева снижается в четыре-семь раз. Сквозной индукционный нагрев изделий под различные операции термической обработки может осуществляться как одновременным, так и непрерывно-последовательным методами. Непрерывно-последовательный метод нагрева под закалку и отпуск благодаря узкой зоне нагрева и лучшим условиям охлаждения движущегося изделия обеспечивают наименьшие из возможных деформацию и подводку, особенно таких изделий, как трубы, листы, прутки. 4.2. ОТЖИГ, НОРМАЛИЗАЦИЯ, РЕКРИСТАЛЛИЗАЦИЯ Как известно, отжиг - это операция термической обработки, в результате которой происходит выравнивание структуры по составу, уничтожаются искажения кристаллической решетки и образуются равновесные зерна. Поскольку все эти процессы являются диффузионными, они требуют времени. Естественно, что индукционный нагрев, даже сквозной, вследствие весьма малой длительности не обеспечивает полной гомогенизации ауетенита как в простой углеродистой стали, так и в легированной, а отсутствие выдержки по окончании нагрева и сравнительно быстрое последующее охлаждение не позволяют получить в итоге полностью равновесную и однородную структуру стали. Поэтому использование сквозного индукционного нагрева для отжига в обычном понимании роли этого процесса невозможно. Наиболее успешно он применяется для нормализации и рекристаллизации. Для обеих этих операций важную роль играют факторы времени нагрева, равномерности прогрева по сечению изделий и интенсивности последующего охлаждения. Поэтому нагрев под эти операции должен , вестись с достаточно умеренными скоростями, ступенчатым способом,,! а охлаждение - с минимально возможными скоростями. Различают объемную и местную (локальную) нормализацию изделий. Объемную нормализацию чаще всего применяют как промежу- i точную операцию для улучшения свойств механической обработкой пруткового материала или для размельчения и выравнивания структуры в изделиях перед их окончательной термической обработкой (улучшением, напримерЧ Местную (локальную) нормализацию обычно применяют как окончательную операцию для исправления структурных дефектов отдельных участков и зон большой протяженности в сварных изделиях или изделиях, подвергавшихся местной пластической деформации. Местная нормализация может осуществляться одновременным способом, путем установки индуктора над дефектным участком или наложения на этот участок индуктирующего провода в специальной изоляции, выполняющего роль нагревательного элемента. Так производят нормализацию и даже отжиг сварных швов огромных резервуаров и цистерн, сварных стыков рельс, деформированных участков различных конструкций и сооружений. Чаще всего местную нормализацию осуществляют непрерывно-последовательным способом индукторами специальной конструкции. Так нормализуют сварные соединения прямошовных и спиральношовных труб различного диаметра, сварные зоны тавров, балок и других длинномерных фасонных профилей, получаемы)!.методом сварки. Нормализованная с нагревом токами высокой частоты сталь обладает в целом мелкозернистостью, заметной разнозернистостью, повышенной макро- и микронеоднородностью состава. Вследствие этого она характеризуется несколько большей твердостью и меньшей пластичностью, чем сталь, подвергаемая печной нормализации. В то же время на индукцион-но-нормализованных изделиях практически отсутствует окисная пленка. В настоящее время объемной индукционной нормализации подвергают прутки диаметром 12-140 мм из стали различных марок: 25, 45, 40ХН, ЗОХГСА, 35Х, У7-У12, ШХ15, ШХ15СГ, 9ХС, 65Г, Х18Н10Т и многих других [18). Говоря о нормализации сварных соединений, следует различать сварные изделия, полученные методом наплавки и высокочастотным методом. При сварке методом наплавки сварной шов отличается по химическому составу от основного металла изделия, поскольку он получен расплавлением присадочного материала. Сварное соединение изделий, выполненное методом наплавки, состоит из литого шва, участка или линии сплавления шва с основным металлом и зоны термического влияния сварки. Сварное соединение изделий, полученное высокочастотным методом, по составу практически не отличается от металла основы, так как при высокочастотной сварке присадочные материалы не участвуют. Независимо от способа сварки непосредственно за швом в обе стороны от него имеются зоны крупного зерна с-видманштеттовой структурой, которая является дефектной и нередко служит причиной разрушения сварного соединения в работе. Нормализацию сварных соединений, полученных методом наплавки, осуществляют нагревом до более высоких температур, чем высокочастотных сварных соединений, так как наплавленный шов содержит значительно меньше углерода и имеет отчетливо выраженное дендритное строение, характерное для литого металла. Шов сварного соединения, полученного высокочастотным методом, хотя и обеднен углеродом вследствие особенностей процесса кристал- лизации, является более однородным по структуре, менее крупнозерни-1гым и имеет меньшее количество дефектов строения. В результате индукционной нормализации удается практически полностью исправить структуру сварного соединения, полученного высокочастотным методом, и в значительной мере ликвидировать структурные дефекты в сварном соединении, полученном методом наплавки. При этом в сварном соединении, полученном высокочастотным методом, выравнивается структура по ширине сварного соединения, образуется равновесная и достаточно мелкозернистая ферритоперлитная смесь, и нередко невозможно бывает установить место расположения шва. В сварном соединении, полученном методом наплавки, после нормализации сварной шов выявляется вполне отчетливо, но и он содержит достаточно равновесные зерна феррита, а зона термического влияния сварки (зона видман-штеттовой структуры) исправляется полностью и практически перестает отличаться от основного металла сварного изделия. Благодаря индукционной нормализации удается существенно повысить ударную вязкость при отрицательных температурах (а„~° и aiT") сварного соединения, снизить порог его хладноломкости и достичь равно-прочности сварного соединения и основного металла изделия (главным образом на изделиях, сваренных высокочастотным методом). Индукционный нагрев в последние годы все чаще применяют для рекристаллизационного отжига полуфабрикатов и готовых изделий из черных и цветных металлов и сплавов. Листы из стали 08, У7, У8, Х18Н10Т, кремнистой электротехнической стали, прутки из стали ЗОХГСА, ШХ15, титана и его сплавов ВТ1, ВТ5, ВТЗ-1, лента из латуни Л59, Л62, Л68 - вот далеко не полный перечень изделий и материалов, подвергаемых рекристаллизационному отжигу с применением токов высокой частоты. Этот вид термической обработки нередко называют отжигом для снятия наклепа. Ои характеризуется образованием и ростом недеформированных зерен из искаженных зерен исходного состояния и состоит из двух процессов: возврата (отдыха) и рекристаллизации. В результате рекристаллизационного отжига происходит полное обновление структуры, сопровождающееся резким снижением твердости и прочности и повышением пластичности. Основная причина ускорения процессов рекристаллизации при уве,-) личении скорости нагрева - подавление возврата в ходе нагрева и совмещение его по времени и температуре со стадией первичной рекристал-;, лизации. При скоростном индукционном нагреве, как и при любом спосо;, бе нагрева, получаемые результаты зависят от общего времени воздей-f ствия на металл максимальной или близкой к ней температуры. В случае, отсутствия запланированной выдержки ее роль играет пауза между окон-, чанием нагрева и началом охлаждения, а также длительность начального периода охлаждения. При очень быстром нагреве и сравнительно медленном охлаждении процессы рекристаллизации протекают в значительной степени в период паузы и начальных этапов охлаждения. В условиях cKopo?»woro иагрева увеличение степени предварительного иаклепа материалов смещает протекание первичной рекристалли- зации в область более низких температур. С увеличением скорости нагрева влияние степени предварительной деформации материала на величину ре-кристаллизованного зерна снижается, вследствие чего довольно широкий диапазон степеней предварительного наклепа обеспечивает после скоростной рекристаллизации получение одинаково мелкозернистой и вполне Однородной структуры материала. При скоростных нагревах собирательная рекристаллизация протекает значительно слабее, чем при медленных нагревах. Поскольку при скоростном нагреве к концу рекристаллизации сохраняется некоторая искаженность решетки и образуется более мелкое зерно, разупрочнение не происходит полностью и материал сохраняет несколько более высокую твердость и прочность и более низкую пластичность, чем рекристаллизованный при медленном иагреве. Эффект этот оказывается тем сильнее, чем выше скорость нагрева. Применение индукционного нагрева для скоростного рекристаллизационного отжига ленты, листов, прутков, труб из черных и цветных металлов и сплавов позволяет получать большую экономию в производстве. Компактность нагревательного устройства, быстрота подвода энергии в нагреваемое изделие дают возможность установить его непосредственно за прокатным станом и сэкономить значительные производственные площади. Высокие скорости нагрева даже до весьма значительных температур обеспечивают почти полное отсутствие окисления поверхности отжигаемых изделий, вследствие чего в ряде случаев отпадает необходимость в травильных камерах - дорогих, громоздких и опасных для здоровья сооружениях, существующих на заводах и в настоящее время. Наконец, сравнительно более удобная и легкая управляемость процессом нагрева, а также большие возможности для осуществления контроля над ним позволяют полностью автоматизировать скоростной отжиг, что, в свою очередь, приводит к значительному облегчению труда и повышению его производительности (18). 4.3. ЭАКАЛКА Закалка с применением сквозного иидукциоииого иагрева получила широкое распространение в практике металлургических и машиностроительных заводов. При сквозном индукционном иагреве под закалку в результате сравнительно быстрого перехода стали через критические точки, кратковременности пребывания ее-при высоких температурах и отсутствия выдержки зерно аустенита оказывается значительно более мелким и более разнородным по содержанию углерода, чем при медленном нагреве в печах. Интенсивное душевое охлаждение после такого иагрева способствуют образованию в закаленной стали мелкоигольчатого мартенсита, который обладает несколько более высокой пластичностью и вязкостью. Вследствие этого стали, подвергнутые термической обработке при сквозном индукционном нагреве, имеют лучшее сочетание свойств прочности и вязкости. При сквозном индукционном нагреве под закалку чрезвычайно боль- le значение приобретает прокаливаемость стали. Не учитывая этой рактеристики стали, невозможно правильно выбрать режим нагрева того или иного изделия. Нередки случаи, когда сквозной индукционный нагрев применяют для изделий достаточно больших размеров из сталей с малой прокаливаемостью, при этом после закалки и отпуска изделия обтачивают с поверхности на сравнительно большую глубину. В итоге получается, что упрочненный слой металла идет на стружку. Кроме того, при термической обработке изделий больших диаметров или с большой толщиной стенок (больше критического диаметра или критической глубины закалки используемой стали) сквозной нагрев уменьшает глубину прокаливаемости. Это происходит потому, что при закалке после сквозного нагрева изделий больших размеров появляется дополнительный тепловой подпор, который снижает скорость охлаждения глубинных слоев металла и препятствует образованию в них мартенсита. Чем больше размер изделия, тем сильнее влияние теплового подпора, тем больше сопротивление охлаждению глубинных слоев металла. Однако наступает и такой момент, когда дальнейшее увеличение размера изделия перестает влиять на глубину закалки. Экспериментально установлено, что минимально достижимая глубина закаленного слоя (содержащего более 50 % мартенсита) при бесконечно большом диаметре заготовки (больше десяти критических диаметров), из стали малой прокаливаемости составляет 0,1 критического диаметра. Следовательно, сквозной нагрев под закалку заготовок большого диаметра или несквозной нагрев на глубину, много большую критической глубины прокаливаемости данной стали, нецелесообразен, во-первых, потому, что не обеспечивает предельно возможной прокаливаемости изделия, а во-вторых, потому, что часть затрачиваемой на нагрев энергии идет впустую и продолжительность нагрева и охлаждения бесполезно увеличивается. Под прокаливаемостью стали в настоящее время понимают способность ее воспринимать закалку на определенную глубину в зависимости от особенностей самой стали, а также от условий охлаждения. Если первый фактор хорошо известен и достаточно изучен, то роль второго фактора исследована еще слабо. Бесспорным является то, что с увеличением интенсивности охлаждения прокаливаемость стали возрастает. Рис. 4.3. Зависимость критических диаметров D образцов из стали 45 от охлаждающей способности различных сред и способов охлаждения: / - закалка насквозь на мартенсит (Омарт); 2 - закалка, обеспечивающая полумартенснтную твердость в сердцевине (Озак)  10 го 30 30 т шшзоо то гот oi-10Bm/QM°C)  Рис. 4.4. Распределение твердости но сечению пластин различной толщины (2 ft) из стали 45, закаленных после индукционного пагрсиа двусторонним но-;],ниым .чушем [а,„=10 Вт/(м-°С)1: / 2Л = 6мм;2 - 26 = 8 мм; 2«=10 мм; 4 26 = -=12 мм 6 г О 2 Ц 6 Расстояние от центра пластины, miv На рис. 4.3 показана зависимость критического диаметра образцов из стали марки 45 (среднего химического состава) от охлаждающей способности различных сред и способов охлаждения при закалке после ин-.аукционного нагрева. Из рисунка следует, что в результате интенсификации охлаждения возрастает как прокаливаемость на мартенсит, так и прокаливаемость, обеспечивающая так называемую полумартеиситную твердость. Причем последняя возрастает особенно заметно. Ранее отмечалось, что применение индукционного нагрева в сочетании с интенсивным душевым охлаждением позволяет получить весьма высокую твердость на поверхности закаленной стали, близкую к максимально достижимой для стали любой марки. Одновременно установлено, что в этих условиях нагрева и охлаждения заметно возрастает протяженность зоны максимальной твердости. Как видно из рис. 4.4, в результате применения интенсивного двустороннего водяного душа на пластинах из стал1г45 тол"щиной до 8 мм удается получить по всему сечению мартенсит практически максимальной твердости, и даже в центре пластины толщиной 2й=12 мм достигается твердость 650HV, не получаемая ни при каких других видах термической обработки. Оба эти фактора свидетельствуют об исключительно большой роли подавления распада мартенсита в процессе его образования, о чем говорилось выше. Подавление отпуска мартенсита при закалке и получение однородной твердости по сечению может быть достигнуто лишь в том случае, если размеры изделия позволяют в центре его получить скорости охлаждения, большие критической скорости закалки данной стали в интервале температур перлитного превращения {v%),w скорость охлаждения в мартенсит-ном интервале превращения, обеспечивающую подавление отпуска мартенсита в процессе его образования {v") [7]. Определяющее значение в обеспечении максимального упрочнения: имеет у"р: если фактическая скорость охлаждения центра изделия в нижнем интервале температур выше v%, то в верхнем температурном иитер- [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] 0.0011 |