|

|

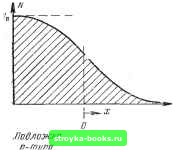

Главная Интегральный монолит [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] зии. Например, в случае выращивания эпитаксиального слоя п-типа на подложке р-типа переход между эпитаксиальным слоем и подложкой получается плавным, а не ступенчатым, что обусловлено диффузией примесей из эпитаксиального слоя в подложку и наоборот. Поэтому распределение примесей на границе раздела подложки и эпитаксиального слоя можно изобразить в виде кривой, показанной на рис. 1-9. Пунктирной линией на рисунке показано идеальное распределение примесей р-типа, а заштрихованная область соответствует реальному распределению. При относительно большой скорости эпитаксиального выращивания, более 0,2 мкм/мин, распределение примесей N{x, t) у поверхности раздела подложка - эпитаксиальный слой можно записать в виде N(x, t) -erfc (1-14) где Ntj - концентрация примесей в подложке. Полное количество примесей, продиффундировавших через поверхность раздела подложка - эпитаксиальный слой за время все-10 цикла изготовления устройства, можно оценить по формуле (1-10) Х1утем определения эффективного значения произведения Dt для всего диффузионного процесса. С точки зрения минимизации перераспределения примесей при , Реальная  Эпитаксиальный слой п-типа Рис. 1-9. Распределение примесей на-границе между подложкой и эпитаксиальным слоем. эпитаксиальном выращивании сила-новый процесс (SiH4) имеет преимущество по сравнению с процессом, в котором используется тетрахлорид кремния, благодаря более высокой скорости выращивания и более низкой температуре процесса. В результате между подложкой и эпитаксиальным слоем получается резкий переход, который требуется для высокочастотных устройств. Дефекты кристаллической решетки в эпитаксиальном слое Во время эпитаксиального выращивания может возникать ряд дефектов в кристаллической решетке. В зависимости от природы и плотности дефектов они могут оказывать влияние как на электрические характеристики самого эпитаксиального слоя, так и характеристики р-п переходов, формируемых в этом слое. При большом количестве дефектов они уменьшают время жизни неосновных носителей в эпитаксиальном слое, увеличивают токи утечки и могут вызвать локальный пробой р-п перехода. В большинстве случаев в эпитаксиальном слое наблюдаются следующие дефекты: нарушения однородности кристаллической решетки внутри отдельных областей, или «дислокации» и «групповые дефекты». Причиной возникновения дислокаций является несовершенство кристаллической решетки в отдельных областях подложки и механическое воздействие. Дислокации имеют тенденцию возникать группами. Уменьшить число дислокаций можно более тщательной подготовкой подложки к эпитаксиальному наращиванию, т. е. на этапах травления и полировки. Еще одним распространенным дефектом кристаллической решетки в эпитаксиальной области является нарушение направления плоскостей кристалла над локальными областями. Такие дефекты могут начинаться непосредственно у поверхно- сти подложки и распространяются через весь эпитаксиальный слой, а иногда могут возникать и внутри эпитаксиальной области. В последнем случае причина дефекта часто обусловлена очень высокой скоростью наращивания. Еще одним видом дефекта кристалла в эпитаксиальном слое являются впадины или пирамиды на поверхности эпитаксиального слоя. Они возникают или при слишком высокой концентрации примесей при эпитаксиальном выращивании или при наличии посторонних примесей. Выращивание поликристаллического кремния Если слой кремния выращивается с помощью эпитаксиального процесса на некристаллической подложке, например на двуокиси кремния Si02, то осаждаемый слой будет ориентирован в случайных направлениях, образуя поликристаллическую структуру. Поликристаллический кремний не обладает теми электрическими свойствами, которые характерны для монокристаллического полупроводника, однако в некоторых случаях его используют при изготовлении интегральных схем. Один из вариантов применения поликристаллического кремния будет описан ниже. 1-4. ПАССИВИРОВАНИЕ ПОВЕРХНОСТИ Пассивирование поверхности кремния с помощью инертной диэлектрической пленки является одной из основных особенностей пла-нарного процесса. Почти всегда пассивирование поверхности выполняется путем термического выращивания слоя двуокиси кремния (Si02). Такой пассивирующий слой выполняет три основные функции: 1. Служит в качестве маски при диффузии и позволяет выполнять селективную диффузию в кремний через окна, вытравленные в двуокиси. 2. Защищает р-п переходы от влаги и других вредных атмосферных воздействий. 3. Служит в качестве изолирующего слоя на поверхности монолитной пластинки, на котором изготовляются металлические межэлементные соединения. Кроме того, он часто используется в качестве диэлектрика в монолитных конденсаторах. Известно несколько способов получения слоя двуокиси на поверхности кремния: термическое оксидирование, пиро-литическое осаждение и анодное оксидирование. Наиболее широко применяется термическое оксидирование. Термическое оксидирование кремния На этапе термического оксидирования слой окисла на поверхности кремния образуется согласно химической реакции Si-bOa-Si02. (1-15) В присутствии небольшого количества паров воды процесс окисления значительно ускоряется и протекает в соответствии с формулой S i+2Н2О-bS iOa+2Н2. (1-16) Кроме начального оксидирования (см. рис. 1-1,в), выращивание слоя двуокиси обычно не выполняется как отдельный технологический этап. Оксидирование часто объединяют с циклом диффузии, пропуская окисляющую атмосферу через диффузионную печь на заключительной стадии каждого цикла диффузии. Это позволяет получить слой двуокиси кремния на окнах, через которые перед этим выполнялась диффузия, и, таким образом, подготовить подложку для изготовления маски, необходимой при последующем цикле диффузии. Термическое оксидирование обычно происходит при температурах от 300 до 1200°С. Во время оксидирования над нагретой крем-

1,0 0,01

o,oz IL) 6) Рис. 1-10. Скорости оксидирования поверхности кремния при различной температуре. ниевой вафлей пропускают окисляющий реагент, обычно газообразный кислород или пары воды. В процессе выращивания слоя двуокиси расходуется некоторое количество кремния с поверхности вафли. Можно показать, что для выращивания слоя двуокиси толщиной Хо термическим способом расходуется слой кремния с поверхности вафли толщиной приблизительно 0,42л:о. Кинетика термического оксидирования хорошо изучена и описана в литературе. Оксидирование осуществляется благодаря движению окисляющего вещества по направлению к границе раздела кремний- Si02. Поэтому для осуществления процесса оксидирования необходимо, чтобы молекулы кислорода диффундировали через слой двуокиси кремния и достигли поверхности кремния, где может протекать химическая реакция в соответствии с уравнением (1-15) или (1-16). Поэтому скорость оксидирования быстро уменьшается по мере роста толщины слоя двуокиси кремния. Можно показать, что при очень тонком слое двуокиси кремния скорость оксидирования является линейной функцией времени. Однако с возрастанием толщины слоя дву- окиси скорость оксидирования становится пропорциональной квадратному корню из времени. На рис. 1-10 приведены типовые скорости оксидирования при различной температуре для случаев, когда окислителем является кислород (рис. 1-10,а) и кислород в смеси с парами воды (рис. 1-10,6). Свойства двуокиси кремния Коэффициент диффузии примесей в двуокиси кремния на 2-4 порядка меньше, чем в кремнии. Следовательно, для примесей, перечисленных в табл. 1-1, кроме галлия и алюминия, слой двуокиси кремния может служить защитным барьером-при диффузии. Минимально необходимая толщина слоя двуокиси для защиты кремния от диффузии примесей в большой степени зависит от таких характеристик диффузионного процесса, как тип примеси, поверхностная концентрация,, температура и время. На рис. 1-11,а, 6 приведены типовые кривые, показывающие минимально необходимую толщину слоя двуокиси для защиты кремния от диффузии двух наиболее широко-используемых примесей бора и фосфора. [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] 0.001 |