|

|

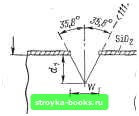

Главная Интегральный монолит [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] Bkhd для травления SiD,, Изолирующая канаВка  Поликрис/паллический кремнии. ИзвлироЁанный. остроВок \  :.ПвликристЕллический кремний у.-у Рис. 1-15. Последовательность технологических этапов формирования областей монокристаллического кремния, изолированных диэлектрическим методом. характеристики позволяет получить диэлектрический метод изоляции островков, как это показано на рис. 1-14. В качестве диэлектрического материала, как правило, применяют наращиваемую пленку двуокиси кремния. Для формирования диэлектрически изолированных островков на вафле применяются различные технологические методы. На рис. 1-15 показана типовая последовательность технологических этапов формирования диэлектрически изолированных островков монокристаллического кремния. Исходной является кремниевая подложка п-типа, на поверхность которой методом диффузии наращивается сплошной слой кремния п+-типа. По некоторым соображениям, которые ниже будут кратко изложены, в качестве исходного используется кремний: с ориентацией кристаллической решетки <100>, хотя обычно при-методе диодной изоляции применяют кремний с ориентацией кристаллов -<111>, так как последний проще и дешевле получить с кристаллической решеткой без дефектов. Вслед за первичной диффузией слоя и+-типа поверхность вафли окисляется. Затем на поверхность, вафли накладывается маска для селективного удаления двуокиси кремния на требуемых участках (рис. 1-15,g). Поверхность кремния далее подвергается травлению в среде едкого кали. Травящая среда, используемая на этом этапе, действует на кремний анизотропно, т. е. скорость травления вдоль плоскости <И1> значительно больше, чем в направлении плоскости <100>. Анизотропное травление-приводит к образованию V-образ-ных изолирующих пазов или канавок на поверхности вафли, как это> видно из рис. 1-15,6. На рис. 1-16 показана изолирующая канавка, полученная в кремнии, ориентированном вдоль плоскости <100>, благодаря более высокой скорости травления в направлении плоскости <111>. Процесс травления заканчивается, когда две плоскости <111>, образующие изолирующую канавку, пересекаются в точке на глубине d[i от поверхности кремния. Так как плоскости <100> и <111> в кристаллической решетке расположены под углом 35,8° одна относительно дру- апо>  Рис. 1-16. Изолирующая канавка в кремни1г изготовления методом анизотропного травления. той, глубину d изолирующей канавки можно выразить через ширину W первоначального окна в слое двуокиси кремния следующим образом: d. = tg-35,8° = -. (М8) Возвращаясь к рис. 1-15,6, мож-во заметить, что в вертикальном направлении чертеж выполнен без соблюдения масштаба, так как глубина di изолирующей канавки составляет лишь незначительную часть всей толщины вафли. После этапа анизотропного травления вся поверхность вафли снова покрывается слоем двуокиси кремния и на двуокись наращивается толстый слой поликристаллического кремния, как это показано на рис. 1-15,е. Толщина и электрические характеристики поликристаллического кремния значения не имеют; его главным назначением является обеспечение механической прочности вафли. Далее вафля переворачивается, и теперь ее нижняя поверхность на рис. 1-15,е будет представлять верхнюю часть устройства. После этого слой монокристаллического кремния и-типа толщиной с?2 удаляется путем шлифовки до тех пор, пока на поверхности вафли не появится двуокись кремния, расположенная теперь уже в верхней ча-сит изолирующих канавок. Таким образом, оказываются сформированными изолированные один от другого островки монокристаллического кремния и-типа, показанные на рис. 1-15,г. После образования изолированных островков внутри них изготовляются интегральные устройства, как обычно, путем последовательного наложения масок и диффузии. В результате получается изолированное от подложки диэлектрическим методом устройство, структура которого показана на рис. 1-14. Иногда бывает необходимо изменить форму первоначального слоя «"-типа, который размещался бы не только в нижней части изо- лированного островка, но и у ооко-вых изолирующих стенок. Такая структура позволяет получить более низкое омическое сопротивление между верхним контактом коллектора и активной коллекторной областью, расположенной ниже базовой области. Однако в этом случае требуется иметь большое расстояние между базовой областью р-типа и диэлектрической боковой стенкой, чтобы предотвратить возможность смыкания слоя и+-типа с диффундируемой базовой областью. Описанная здесь последовательность технологических этапов хорошо известна. Однако процесс может стать практически приемлемым лишь при условии, что будет разработан анизотропный метод травления, который позволяет очень точно контролировать глубину травления канавки путем выбора ширины окна в слое двуокиси согласно уравнению (1-18). 1-7. ЛЕГИРОВАНИЕ ВНЕДРЕНИЕМ ИОНОВ Легирование внедрением ионов является сравнительно новым полупроводниковым процессом, который быстро приобретает широкое признание. При этом методе требуемые примеси вводятся в кристаллическую решетку кремния путем бомбардировки поверхности кремния ионами примеси, обладающими высокой энергией. Ионы примеси вырабатываются в источнике ионов, ускоряются до уровня энергии 50-150 МэВ и ударяют в поверхность кремниевой мишени, расположенной на пути ионного пучка. Все операции осуществляются в условиях вакуума. Для отклонения ненужных примесей в сторону от основного пучка ионов используется масс-спектрометр. Далее ионный пучок фокусируется до луча с поперечным сечением примерно 1,5 см, и этим лучом осуществляется сканирование по поверх- ности кремниевой- вафли, которая служит в качестве мишени. Ионы примеси, ударяясь о поверхность вафли, проникают внутрь кристаллической решетки кремния. Глубина проникновения ионов очень невелика и обычно не превышает величины порядка 0,1-1 мкм, и ее можно достаточно точно регулировать путем выбора ориентации кристаллической решетки мишени относительно пучка ионов и путем изменения энергии ионов. Защита поверхности полупроводника на определенном участке осуществляется с помощью металлических (например, алюминиевых) масок или же в виде толстого слоя двуокиси кремния. Таким образом, селективное легирование определенных участков поверхности кремниевой вафли методом внедрения ионов может легко осуществляться тем же способом, что и в случае метода диффузии, а именно путем применения фотомасок. Процесс легирования методом внедрения ионов протекает при комнатной или близкой к комнатной температуре и, следовательно, не связан с высокой температурой, необходимой для процесса диффузии. Этап ионного легирования обычно производится сразу по окончании цикла диффузии и сопровождается низкотемпературным отжигом для устранения повреждений структуры кристаллической решетки кремния, возникающих в процессе внедрения ионов. Отжиг обычно проводится при температурах от 450 до ЭООС. Иногда ионное легирование может применяться для введения примесей в кремний до проведения цикла диффузии. В этом случае ионное легирование эквивалентно этапу предварительного нанесения примесей, который был описан в § 1-2. В некоторых специальных случаях легирование внедрением ионов применяют при изготовлении тонкой эмиттерной области высокочастотных транзисторов с необходи- мым пороговым напряжением (в полевых транзисторах с изолированным затвором) и резисторов с большим значением сопротивления. Некоторые из этих случаев будут рассмотрены в последующих. главах. 1-8. ТОНКОПЛЕНОЧНЫЕ ПРОЦЕССЫ Электрическое соединение интегральных элементов выполняется путем нанесения проводящих тонких пленок на поверхность вафли. Кроме того, резисторы и конденса-. торы можно изготовлять на пассивированной поверхности кремни» путем осаждения резистивных или диэлектрических тонких пленок. Термин «тонкие пленки» применяют обычно к пленкам толщиной около-1 мкм и менее, чтобы подчеркнуть-их толщину по сравнению с другими размерами и отличить от более-тол>.тых пленок, применяемых в гибридных интегральных схемах. Последние, называемые «толстыми пленками», кратко будут рассмотрены в следующем параграфе. Нанесение диэлектрических пленок было уже описано в § 1-4. Поэтому здесь рассматриваются только методы нанесения проводящих и резистивных пленок. Тонкопленочные резисторы, формируемые путем осаждения резистивных тонких пленок заданной конфигурации, обладают явными преимуществами перед обычными диффузионными резисторами: в общем случае они имеют более низкий температурный коэффициент и обладают более широким диапазоном возможных значений сопротивления слоя, величина которого может выбираться независимо от предъявляемых к активным устройствам схемы требований. Более того, окончательная величина сопротивления тонкопленочных резисторов может подгоняться под требуемый номинал путем термической обработки уже после осаждения пленки или способом анодирования. [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] 0.0012 |