|

|

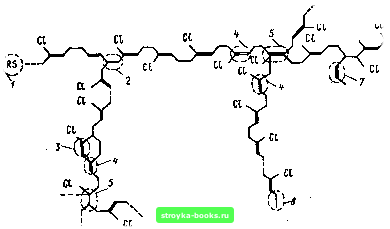

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [ 10 ] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] развитых стран изготовляет изоляционные и шланговые резины (там, где не требуется маслостойкость) только из ЭПК. В настоящее время с изоляцией из ЭПК выпускают низковольтные (силовые, судовые, шахтные, шланговые) кабели, кабели на среднее напряжение (6-35 кВ) и высоковольтные кабели напряжением до 220 кВ. В связи с этим этиленпропиленовые каучуки, во всяком случае для кабельной промышленности, можно рассматривать как каучуки общего назначения. В настоящее время двойной ЭПК получают путем полимеризации этилена и пропилена в инертном растворителе (например, в н-гексане) или при избьггке полипропилена в присутствии комплексного катализатора (соединения титана и ванадия плюс алюминий-алкид) при температуре 30° С и давлении 7 МПа. При получении тройных полимеров (ЭПДК) применяют третий мономер диенового типа. Для кабельной промышленности в СССР выпускаются специальные диэлектрические каучуки СКЭП-240Д и СКЭПТ-40Д (СКЭПТ-Э40Д), которые отличаются от общепромышленных меньшим содержанием золы и нормированием содержания водорастворимых солей. Технологические свойства ЭПК (ЭПДК) зависят от средней молекулярной массы, ее распределения и химического состава. Обычно применяют каучуки с вязкостью по Муни 30-40. Изготовление смесей в резиносмесителе обычно проводят при температуре 70-90° С в начале смешения и 120-130° С при выгрузке смеси. Для улучшения шприцуемости в качестве мягчителя рекомендуется вводить легкие минеральные масла. Вулканизация этиленпропиленовых каучуков осуществляется, как правило, пероксидами, хотя каучуки, содержащие диеновый мономер, в принципе можно вулканизовать с помощью обычных систем из серы и органических ускорителей. Из большого числа пероксидов наибольшее применение получили пероксиды дикумила и дитретического бутила. В отечественной кабельной промышленности применяется пероксид бмс-/ире/и-бутилпероксидиизопропилбензола (зарубежный аналог «Пероксимон F-40»), который в отличие от пероксида дикумила не придает неприятного запаха вул-канизатам, обеспечивает их высокие э.чектроизоляционные свойства, хороший баланс между технологическими свойствами и степенью вулканизации резин, высокую теплостойкость и легкость совулканизации с другими nojmMcpaMH, включая пластики. Образование трехмерной сетки протекает за счет отрыва радикалами, образующимися в результате распада пероксида, атома водорода от молекулы насыщенного полимера и возникновения в связи с этим свободных радикалов у третичного атома углеродной цепи. 62 При использовании ЭПДК вулканизация проходит также и по двойным связям в боковой цепи, при этом плотность сшивки значительно возрастает [19]. Введение в резиновую смесь дополнительно серы, тиурама или других органических ускорителей способствует улучшению свойств вулканизата. Оксид цинка в количестве 3-5 частей (по массе) повышает сопротивление резин тепловому старению. В последние годы широкое применение нашли соагенты вулканизации бифункционального действия кремнийорганичес-кой природы, которые значительно увеличивают плотность сшивки, увеличивают взаимодействие между каучуком и наполнителем, а также гидрофобизируют последний, в результате чего резины становятся исключительно влагостойкими, а следовательно, сохраняют высокие электроизоляционные свойства в процессе увлажнения. За рубежом широкое распространение получили замещенные силаны общей формулы Ri-Si- -(ОС2Н5)з, где /?1 = -SH, NH2, CHjCH-. В СССР также применяют замещенные силаны. Кроме того, используются также органосилоксаны и силазаны, причем последние значительно увеличивают термостойкость резин. Высокие электрические параметры резин на основе ЭПК, правильно подобранные рецептуры позволили создать кабели высокого напряжения повышенной теплостойкости (с допустимой температурой изоляции 90° С вместо 65° С) и меньших габаритных размеров благодаря увеличению максимально допустимой напряженности электрического поля (до 4-5 МВ/м вместо 2-2,5 МВ/м). Это играет также важную роль при изготовлении кабельных жил на кабельных линиях непрерывной вулканизации. Кроме изоляционных резин разработаны и широко применяются проводящие резины на основе ЭПК. Высокая проводимость таких резин (10-100 Ом см) достигается применением высокоактивных углеродов (ПМ-80Э, ПМ-ЮОВ и др.). Там, где не требуется маслобензостойкость, резины из ЭПК можно применять в шланговых резинах. Шланговые резины по ресурсу превосходят резины на основе каучуков общего назначения, при этом после 90 сут старения при 120° С резины сохраняют морозостойкость при температуре -55° С и озоностойкость при концентрации озона 0,01%. 3.3. СИНТЕТИЧЕСКИЕ КАУЧУКИ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ 3.3.1. Хлоропреновый каучук (ПХП>-один иЗ первых синтетических каучуков, однако его значение сохраняется до сих пор. Кабельная промышленность является одним из основных то потребителей (10 -15% всего производства). Ассортимент вьфабатываемых ПХП довольно широк.  Рис. 3.1. Схема соединения элементов структуры в молекуле хлоропреновоп . каучука при регулировании процесса полимеризации меркаптанами: /-присоединение фрагментов регулятора; 2 - разветвление у углеродного атома; i- звенья 3, 4; 4-звенья цис-1, 4; 5 - разветвление по двойной связи; 6-присоединени фрагментов инициатора; 7-звенья I, 2; Sвконец молекулы Наиболее широко используются следующие группы ка учуков: каучуки, модифицированные серой, с регулированием молекулярной массы с помощью тиурамов; каучуки общего назначения, регулированные меркаптанами; каучуки специального назначения с определенными свойствами. Схематически строение полихлоропрена приведено на рис. 3.1 [21]. Основные марки отечественных и зарубежных типов ПХП достаточно подробно описаны в литературе и поэтому здесь не приводятся. До последнего времени в кабельной промышленности в основном применялся наирит марки КР-50, а также наирит марки ПНК. В 1988 г. начат серийный выпуск ряда других марок наирита-ДКР, ДСН, ДМ, ДХ, ДС. Наирит марки ДС самостоятельно не применяется и в смесь вводится вместо основного полимера для уменьшения усадки. Так, при введении 10 частей (по массе) наирита марки ДС вместо наирита марки ДН понижается усадка резиновой смеси. Каучуки этой серии превосходят ранее применяемые по стабильности при хранении и переработке, а вулканизаты на их основе обладают несколько лучшей теплостойкостью. Рецептура резиновых смесей на основе новых марок наирита технология изготовления резиновых смесей и их переработка практически мало отличаются от применяемых ранее. Резины на основе хлоропреновых каучуков продолжают широко применяться в шланговых оболочках шахтных, силовых, судовых й других типов кабелей, где требуется маслостойкость, озоно-, светостойкость и повышенная стойкость к нераспространению горения. К сожалению, до настоящего времени не решена проблема создания наиритовых резин, сохраняющих длительное время достаточно высокую (до -50° С) морозостойкость. 3.3.2. Бутадиен-нитрнльный каучук (БНК) является продуктом совместной полимеризации бутадиена и нитрила акриловой КИСЛОТЫ. Из большого ассортимента БНК в кабельной промышленности применяются БНК только мягких марок (БНК-СКН-18МК, СКН-26МК и СКН-40МК) с фиксированной пластичностью (0,51-0,70) или твердостью по Дефо 600-800. Это связано с тем, что БНК жестких сортов практически не поддаются пластикации и не могут быть переработаны на червячных прессах. Основными достоинствами БНК являются их высокая маслостойкость при повышенных температурах, а также теплостойкость. Специальные резины из БНК могут длительно работать на воздухе при 120° С (при условии защиты от действия света) и при 150 С (в маслах). Низкие диэлектрические параметры БНК (Pj.«10Omm, tg6=0,24-0,3, еж 10-15) не позволяют использовать их в изоляционных резинах. Однако это же обстоятельство делает их незаменимыми при применении в электропроводящих резинах для экранов высоковольтных и шахтных кабелей. Резины из БНК обладают низкой атмосферостойкостью и поэтому в чистом виде не применяются в шланговых оболочках. Однако при совмещении (СКН-18МК) с наиритом удается создать резины, которые можно длительно эксплуатировать на открытом воздухе в интервале температур от -60 до -1-90° С. 3.3.3. Хлорированный полиэтилен (ХПЭ) является эластомером, который производится путем хлорирования полиэтилена низкого давления. Содержание хлора в эластомере 36-42%, плотность 1160 -1250 кг/м. Благодаря химической насыщенности полимерной цепи, наличию хлора он обладает высокой тепло- и термостойкостью, озоно- и атмосферостойкостью, стойкостью к маслам и топливам. Вулканизация смесей на основе ХПЭ производится при помощи пероксидов (пероксид дикумила, 2,2-бис-бутилперокси-Диизопропилбензол и др.) или облучения в присутствии соагентов (например, триаллилцианурат). Присутствие любых ароматических добавок снижает эффект вулканизации. В качестве Стабилизаторов в основном применяют соединения свинца (силикат свинца, свинцовые глет и сурьма). Оксид цинка отрицательно сказывается на теплостойкости резины, так как инициирует дегидрохлорирование ХПЭ и его разложение. 5 3125 65 в качестве наполнителей могут быть использованы различные типы технического углерода, мела и диоксида кремния при условии, что РН наполнителя не должно быть менее 7. Наполнитель вводят в количестве 30-200 частей (по массе). В качестве пластификаторов могут быть использованы сложные эфиры (диоктилсебацинат, диоктиладинат) и хлорированные парафины. Смешение резиновых смесей и их переработка производятся на обычном оборудовании. За рубежом резины на основе ХПЭ широко используются при изготовлении изоляционно-шланговых, электропроводящих и шланговых оболочек кабелей и проводов, длительно работающих при температурах 90° С в условиях воздействия масел, топлива и других агрессивных сред. 3.3.4. Хлорсульфированный полиэтилен (ХСПЭ) получается путем пропускания хлора и сернистого ангидрида через раствор полиэтилена в четыреххлористом углероде. В полученном продукте на каждые 7 углеродных атомов приходится 1 атом хлора и на каждые 90 углеродных атомов - 1 хлорсульфирован-ная группа, молекулярная масса ХСПЭ примерно 20000. Хлорсульфированный полиэтилен смешивается с наполнителями без предварительной пластикации. Технический углерод и кремниевая кислота увеличивают прочность ХСПЭ. Для повышения морозостойкости вводят пластификаторы класса сложных эфиров. Наиболее активной вулканизующей системой является комбинация органической кислоты (канифоль, стеариновая кислота) или тиазольных и дитиокар-баминовых производных с оксидами двухвалентных металлов, например, РЬО и MgO. Вулканизация обычно производится при температуре 150-160° С. Резины на основе ХСПЭ могут длительно работать при температуре 90° С и кратковременно до 200° С. Недостатком ХСПЭ является низкая морозостойкость. Эластичность резин сохраняется примерно до - 30° С. В табл. 3.5 приведены электроизоляционные свойства резин на основе ХСПЭ. Полиолефиновые термоэластопласты представляют собой предельные сополимеры этилена и пропилена с блоками различной структуры. Они состоят из этиленпропиленовой фазы с кремнийорганическими гомополимерными концевыми блоками, образующими термолабильные домены. Они могут быть несшитыми и частично сшитыми. Последние все более широко применяются в кабельной промышленности. Сшитые полиолефиновые ТЭП получают путем динамической вулканизации, которая заключается в вулканизации каучуков в процессе их смешения, с термопластами и представляют собой частицы вулканизата, диспергированные в непрерывной термопластической матрице [22, 23]. 66 Таблица 3.5. Электроизоляционные снонстм на основе ХСПЭ резаны

Термоэластопласт марки сантопрен фирмы Monsanto (США), полученный динамической вулканизацией, представляет собой олефиновую многофазнутб систему, работоспособную в интервале температур от -40 до -f 125° С (кратковременно - до 150° С). Теплостойкость и погодостойкость сантопрена весьма высоки: при испытании в везерометре или в термостате при 125° С в течение 1000 ч прочность, относительное удлинение и модуль упругости при 100%-ном удлинении сохраняют не менее 85% первоначального значения. Он выдерживает воздействие озона в течение 70 ч при концентрации 50 млн ~ . Температура хрупкости сантопрена различных марок находится в пределах от -34 до -60° С. Все сорта сантопрена хорошо шприцуются, при этом тшбольшая производительность наблюдается на прессах с од-нозаходными шнеками при L/D = 24:\, степени сжатия 3:1. Полиэфирные термоэластопласты (ТЭП) синтезируют из трех компонентов - диметилтерефталата, полигликоля и ко-роткоцепных диодов. В результате получается блок-сополимер с чередующимися мягкими блоками (аморфная фаза), состоящими из эластичных сегментов политетраметиленгликоля, и жесткими блоками политетраметилентерефталата (кристаллическая фаза). Сочетание низкой температуры стеклования с высокой температурой плавления позволяет использовать эти полимеры В широком интервале температур. Рекомендованные для практического применения полиэфирные ТЭП характеризуются очень высокими физико-механическими показателями: сопротивлением разрыву выше 40 МПа, относительным удлинением 500-800%. Эти свойства ТЭП сохраняются до 150° С и выше. Полиэфирные ТЭП имеют также хорошую теплостойкость: в течение 1 мес при 120° С свойства практически не ухудшаются, а после пребывания 8 течение 14 сут при 150° С сопротивление разрыву снижается 19-35 МПа. Температура хрупкости ниже -70° С. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [ 10 ] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0014 |