|

|

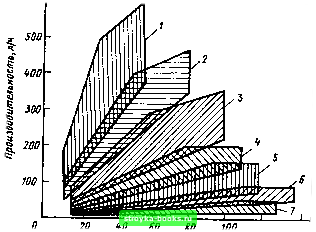

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Материалы от питателя 24 транспортируются по трубо, проводам диаметром 60 мм из нержавеющей стали в приемные бункера 46, оборудованные фильтрами для очистки воздуха и сигнализаторами уровня типа УКМ. Внутренняя поверхность бункеров покрыта антикоррозионным материалом. Наполнение бункеров осуществляется следующим образом. Нижний датчик УКМ подает команду на подачу воздуха и включение в работу пневмовинтового питателя. При наполнении бункера верхний датчик отключает питатель; подача воздуха для продувки трубопровода продолжается после этого еще 2 мин. Сажа после очистки в специальных сеялках-дозаторах и поступает в расходные надвесовые бункера i и 5 по вакуу\щой системе трубопроводов (диаметр 150 мм). Одним из основных элементов данной вакуумной транспортной системы является разгрузочное устройство 1, изготовленное на базе серийного пневматического разгрузчика цемента типа С-362Б, модернизированного по рекомендации завода «Амур, кабель». В нем радиальный подвод материала заменен на тангенциальный в кольцевую полость выще разгрузочного тиека, что устраняет возможность выдувания материала из межвиткового объема. Такая конструкция существенно уменьшает количество материала, осаждающегося на рукавных фильтрах, и, следовательно, повышает производительность вакуум-линии. Из осадительной камеры / сажа шнеком с помощью механизма выгрузки подается в распределительный шнековый питатель 2, который направляет сажу в расходные бункера i и 5 вместимостью 4,5 м. Бункера 5 и 5 снабжены пневмозадвижками и оборудованы сигнализаторами уровня типа ИКС-2 (искробезопасный контроль сопротивлений), которые сигнализируют о наличии материала в бункерах и дают команду в цепь автоматического управления вакуум-транспортом. В линию вакуум-транспорта вмонтированы вакуумметры вакуумного типа ВЭ-16Р6, которые отключают сеялку-дозатор при уменьшении вакуума в линии и предотвращают тем самым забивание трубопроводов сажей. Для создания вакуума в пневмосистеме используются два водокольцевых вакуум-насоса 20 типа РМК-4. Жидкие мягчители самотеком по трубам с паровым ооо-гревом поступают в дозировочные бачки 7 из специальнь плавильных ванн 9, установленных над ними. Дозаторы работают на принципе автоматического объемного дозированй» с помощью поршневого насоса. Каучук перед загрузкой в резиносмеситель 14 гильотиннЫ! ножом 72 разрезают на куски, после чего подают с помохв подъемника 77 к месту развески. Куски каучука взвешиваю да циферблатных весах 8 и укладывают на конвейер загрузки 0 вместе с мелкими ингредиентами, доставляемыми из централизованной навесочной. По соответствующей команде от системы автоматического управления загрузки куски каучука и мелкие ингредиенты загружают в смеситель. В соответствии с технологией производства резиновых смесей производится загрузка сыпучих наполнителей. Сыпучие материалы взвешивают на дозировочных автоматических весах 1в типа 4ДПК-80. Взвешенный материал поступает через течку в смесительный бункер 17, откуда спаренным шнековым питателем загружается в резиносмеситель. Контроль выгрузки материалов осуществляется датчиком типа УКМ. Смесительный бункер 17 оборудован пневмовибраторами, не допускающими сводообразования сыпучего материала в бункере. Порядок загрузки материалов устанавливается командо-аппаратом КЭП согласно установленной программе. Готовая резиновая смесь выгружается из резиносмесителя 14 на ленточный транспортер 18 и подается на листовальные вальцы 19. Значительный интерес представляет проект резиноделательного цеха с суточной производительностью 100 т для завода «Верхневолжсккабель». Особенностью данного проекта является высокая степень механизации и автоматизации вспомогательных и производственных процессов. Выгрузка материалов, упакованных в мешки, производится с помощью разгрузочного конвейера, состоящего из двух узлов: основного и телескопического. Основной узел представляет собой часть конвейера, перемещающегося по рельсовому пути. Телескопический узел представляет другую часть конвейера, имеющую переменную длину и поворачивающуюся на 180° в горизонтальном направлении. Для растаривания мешков используется мешкоразгрузочное устройство, выполняющее в автоматическом режиме разрезку мешков на три части и их пакетирование в кипы. Пропускная способность устройства - 600 мешков в час. Белые наполнители по пневмотранспорту подают в складские бункера и таким же способом в расходные бункера, установленные над резиносмесителем. Технический углерод в контейнерах, выгруженный из вагонов, складируют в складском корпусе. Подачу технического углерода к расходным бункерам с участка разгрузки контейнеров производят скребковым герметизированным конвейером. Каждый резиносмеситель имеет индивидуальную систему взве-Щивания и дозирования материалов. Подачу материалов, применяемых в малых количествах резиносмесителю, а также их дозирование производят для •каждой рецептуры в контейнерах по команде с пульта управления. Необходимые параметры дозирования, нулевые допуски весовых устройств вводятся с помощью клавиатуры. После дозирования выводятся следующие отчетные данные; дата, время суток, заданное количество материала, дозирование количества материала, отклонение от допусков по количеству. По окончании смены выводится рапорт рабочей смены где указывается общая масса каждого материала. Глава пятая ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ И ОБОЛОЧКИ ИЗ ПЛАСТМАСС МЕТОДОМ ЭКСТРУЗИИ 5.1. ОСНОВНЫЕ ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ И ПАРАМЕТРЫ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА Экструзия представляет собой процесс выдавливания материала через кольцевое отверстие или отверстие какой-либо другой формы. В кабельном производстве материал экст-рудируется, как правило, через кольцевое отверстие в виде трубки, облечающей токопроводящую жилу или заготовку кабеля. Пластмассы в производстве кабелей и проводов экструдируются в расплавленном состоянии. Экструдируемые невулканизированные резины представляют собой многокомпонентные смеси, причем некоторые из компонентов могут быть жидкими. Экструзия является наиболее прогрессивным технологическим процессом при производстве кабелей и проводов с использованием пластмасс и резин, так как она обеспечивает высокую производительность оборудования, возможность наложения однородного монолитного слоя материала, получение кабельных изделий большой длины. Процесс экструзии облегчает автоматизацию кабельного производства. Задачей технологического процесса экструдирования является получение из исходных полимерных материалов кабельных изделий или полуфабрикатов требуемого качества с максимальной производительностью при минимальных затратах. Поскольку при переработке методом экструзии полимер в процессе транспортировки внутри экструдера переводят из твердого состояния в вязкотекучее, а затем после формования обратно в твердое состояние, то приходится рассматривать ряд сложных физических процессов. Процесс нагревания полимера и его расплавление как за счет подводимого внешнего тепла, так и за счет тепла, выделяющегося при внутреннем трении, описываются законами термодинамики и теплопередачи. Для описания процессов течения расплавленного полимер» используются законы гидродинамики и реологии. В процеС" 118 охлаждения и формирования структуры происходит кристаллизация или стеклование. В ряде случаев, например при получении сшитой или вспененной изоляции, физические процессы сопровождаются и химическими превращениями. ПримерЬт использования физических и химических законов для оптимизации технологического процесса будут приведены ниже. Технологический процесс изготовления изоляции и оболочки кабельных изделий связан с рядом требований, предъявляемых к исходным материалам. Прежде всего, они должны полностью соответствовать нормативно-технической документации. Заготовка должна быть чистой и сухой; на отдающей таре она должна быть намотана плотными правильными рядами без перехлестывания и слипания витков, вызывающих рывки и механические повреждения при размотке; для обеспечения непрерывности процесса желательно, чтобы длина заготовки на отдающей таре была максимально возможной или чтобы используемые отдающие и приемные устройства обеспечивали переход с одной приемноотдающей тары на другую без остановки процесса. Для выпрямления проволоки и ее дополнительной очистки перед входом в головку экструдера при необходимости устанавливают устройства для ее выравнивания и удаления загрязнений с поверхности. Для исключения возможности загрязнения полимерного материала освобождение его от заводской упаковки нужно производить либо непосредственно перед переработкой, либо при централизованной подаче к экструдеру по трубопроводам при помощи пневмотранспорта-на центральном складе. При этом во избежание конденсации влаги на гранулах полимера его следует выдержать перед переработкой при температуре производственного помещения не менее 12 ч. При необходимости материал следует предварительно подсушить, так как при содержании влаги более 0,1% ее выделение при переработке приведет к образованию пузырей в изоляции; это особенно часто бывает необходимо при переработке полиамидов, композиций ПЭ, содержащих технический углерод, и поливинилхлоридных пластикатов, особенно наполненных. Наиболее эффективна сушка в вакууме, допускается сушка в специальных устройствах, устанавливаемых на загрузочный оункер экструдера или в специальных шкафах на поддонах. как различные партии полимерных материалов могут Несколько отличаться между собой по технологическим свой-вам, то для переработки должен поступать материал, строго рассортированный по партиям. Технологический процесс нужно вести таким образом, чтобы р5 ухудшить качество заготовки и полимерного материала, атяжение кабельного изделия на всем протяжении от отдающего до приемного устройства не должно приводить к необратимым деформациям, что может вызвать большие усадки. Перегрев заготовки при нанесении наружных покрытий может привести к деформации и даже к частичному оплавлению изоляции жил заготовки. Конструкции экструдера и особенно головки должны быть такими, чтобы исключить возможность образования зон, где перерабатываемый материал может застраиваться, перегреваться и разлагаться, загрязняя изолятщ продуктами деструкции. Уровень физико-механических и электрических показателей в результате переработки материала, как правило, не должен снижаться. К недопустимому снижению например, относительного удлинения при разрыве могут при вести слишком низкая температура расплава, охлаждение расплава в матрице при соприкосновении с холодной заготовкой, чрезмерная вытяжка и резкое охлаждение изоляции после выхода из головки. Важнейшим требованием к процессу экструзии является обеспечение требуемой формы и геометрических размеров: толщины, диаметра и концентричности. Необходимо обеспечить не только средний уровень этих . параметров, но и их стабильность по длине кабельного изделия. Нарушение режима охлаждения может приводить к образованию усадочных раковин, что снижает напряжение возникновения частичных разрядов. Чрезмерная вытяжка расплава и тем более вытяжка уже охлажденного затвердевшего пластмассового слоя приводит к возникновению недопустимых внутренних напряжений, что может вызвать большие усадки, деформации внутреннего проводника и даже растрескивание изоляции при термоударах. Технологический процесс должен обеспечивать получение однородного полимерного покрытия без разрывов с гладкой поверхностью. Кроме указанных выше общих требований в ряде случаев к технологическому процессу предъявляют специфические требования: степень сшивки (для сшивающихся композиций), степень вспенивания (для вспенивающихся композиций), равномерность окраски, адгезия и др. Рассмотрим основные параметры технологического процесса экструзии, правильный выбор которых позволяет выполнить перечисленные выше требования. Часть этих параметров определяется конструкцией экструдера и всего агрегата, а часть характеризует режим переработки. Из конструктивных параметров важнейшим является диаметр червяка, определяющий при прочих равных условиях объемную производительность экструдера (см. § 5.3). При выборе размера экструдера можно пользоваться даЯ ными, приведенными на рис. 5.1. Конструкция червяка влияет не только на производительность, но и на качество переработки материала. К наиболее важным параметрам конструки 120  120 ff,MUH- Рис. 5.1. Производительность Я экструдеров с различным диаметром червяка в зависимости от частоты вращения червяка: диаметры червяка, мм; У-200; 2-150; i-120; 4 - Щ 5 - 80; 6-60; 7-45 чеяка относятся степень сжатия, длина зоны сжатия, наличие или отсутствие насадок, улучшающих пластикацию, и барьеров, отделяющих расплав от нерасплавленных гранул. Конструкция червяка предопределяет профиль нарастания давления, что непосредственно влияет на стабильность размеров готового изделия. Решетка и сетки, устанавливаемые у входа в головку, играют двоякую роль: во-первых, отфильтровывают от расплава различные примеси, а во-вторых, создают противодав- ление, способствующее лучшей гомогенизации материала. Конструкция формующего инструмента (дорна и матрицы) определяет форму готового изделия и, прежде всего, зависит от способа наложения полимерного покрытия: трубкой или с обжатием (под давлением). В первом случае в инструменте происходит формование трубки, которая затем вытягивается и осаживается на заготовку, а во втором случае наложение полимера на заготовку и его формование происходят внутри инструмента. Основными параметрами инструмента являются углы дорна ч матрицы, а также поперечный размер и длина формующей Части. Именно в формующем инструменте в расплаве разбиваются самые высокие деформирующие напряжения, которые огут в определенных случаях приводить к разрушению Расплава, что является причиной снижения качества изделий. 1фи изготовлении изделий сложной формы (например, плоских перемычкой между жилами и др.) особое значение приобретает конструкция входа в формующую часть матрицы: при [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0009 |