|

|

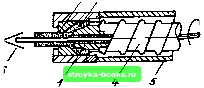

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] расплав, что приводит к повышению вероятности образованк, «мертвых» зон, где скорость потока заметно снижается. 3tq может привести к застойным явлениям, выражающимся в чд. стичном разложении полимерного материала и получении некачественной изоляции (инородные включения, шерохова. тость поверхности и т. д.). В прямоточных экструдерах (рис. 5.15) поворота noTojj расплава не происходит. Поэтому при использовании прямоточ. ных экструдеров легче всего достигается равномерное щ толщине наложение покрытия. Но заправка экструдера и его чистка заметно усложняются, так как дорн находится щ вращающемся червяке. Поэтому прямоточные экструдеры при. меняются в том случае, когда отверстие в дорне не требуется (производство трубок, нитей, пленок и т. п.). Выпускаемые для кабельной промышленности экструдеры различаются прежде всего по диаметру червяка и классифицируются в размерный ряд именно по этому принципу 20, 32, 45, 63, 90, 125, 160, 200 мм. В ряде случаев используются также мощные экструдеры с диаметром шнека 250 мм, которые выпускаются по индивидуальным заказам. Частота вращения и производительность экструдеров, применяемых в кабельном производстве, приведены в табл. 5.2. Следует учитывать, что в таблице приведены ориентировочные значения производительности. Фактическое значение может отличаться от указанных и определяется реологическими характеристиками перерабатываемого материала, размерами формующего инструмента и требованиями к качеству изделия. Червяк экструдера охлаждается водой, циркулирующей в трубе, расположенной в специальном канале внутри червяка. Цилиндр экструдера охлаждается либо воздухом, либо водой. Водяное охлаждение более интенсивное, однако воздушное 2 3   Рис. 5.15. Схема и общий вид прямоточной головки: К, ; дорн; 2-матрица; перерабатываемый материал; .-червяк; 5-цилиндр, токопроводящая жила или заготовка таблица 5.2. Диапазон регулнрюаяия частоты вращении червяков экструдеров н пронзводигельвость экструдеров Показатель Диаметр червяка, мм

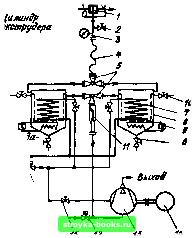

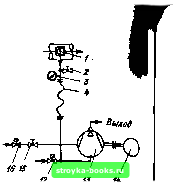

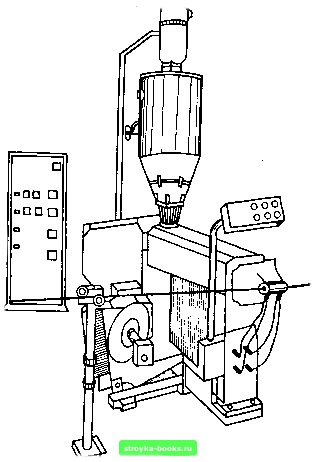

диапазон регулирования частоты вращения, об/мин Производительность ПРИ переработке по-диэтилена низкой „лотности, кг/ч Производительность „ри переработке по-лйвинилхлорндного пластиката, кг/ч охлаждение позволяет проще обеспечивать постоянство заданной температуры по зонам цилиндра экструдера. При водяном охлаждении экструдер снабжается системой труб, располагаг емых рядом с нагревательными элементами. В эту систему из бака, выполненного из нержавеющей стали, с помопц>ю насоса подается дистиллированная вода. Бак с насосом, как правило, располагается под цилиндром экструдера. Регулирование систем охлаждения обычно взаимосвязано с регулированием систем обогрева. Это позволяет снизить динамические нагрузки на нагревательные элементы и повысить их ресурс, обеспечить высокую точность поддержания заданной температуры. Одновременно представляется возможным исключить разложение расплава полимера даже при остановке червяка. Для обеспечения высокого качества наложения шланга и повышения производительности используется вакуумирование головки и цилиндра экструдера. В частности, экструдеры, изготовляемые комбинатом SKET (ФРГ), снабжаются вакуум-агрегатом, соединительным шлангом с устройством регулирования степени вакуума и прибором, показывающим остаточное давление (обычно оно не превышает 8 кПа). Экструдеры, изготовляемые фирмой Reifenhauser (ФРГ), снабжаются системами вакуумирования двух типов: с отделением и последующей очисткой выделяющихся при экструди-Ровании газов и более простыми - с непосредственным вы-Росом выделяющихся газов в атмосферу (рис. 5.16). Общий ид применяемого вакуум-агрегата показан на рис. 5.17. При наличии системы отделения газов выделяющиеся газы """аждаются с помощью воды, циркулирующей по змеевику, (конденсируются с образованием жидкой и твердой фаз. РУбопроводы и вентили, соприкасающиеся с газами, выпол-•тся коррозионно-стойкими. с отделением Без отделения генов  Цилиндр акетрудера Вхед  Отвод охлаж! ютей жидкости Подвод охяаИ дающей жад- , кости и под- " КАЮЧвние вакуумного насоса Рис. 5.16. Системы вакуумирования экструдеров фирмы Reifenhauser (ФРГ): 1-окно со стеклом для наблюдения за процессом; 2-вентиль регулировки давления; i-вакуумметр; 4-гофрированный шланг; 5-тройник; 6-отделитель; 7-охлаждение; в-вентиль разрежения; 9-обогрев (повторное плавание); 10 - воздушный вентиль ff концевым выключателем; - инжектор газа; 12-воздушный вентиль; И - кольцевой жндкостный насос; 14 - двигатель переменного тока; /5 - ресивер давления; /6-электромагнитный вентиль Экструдеры для переработки резиновых смесей имеют ряд особенностей. Эти особенности обусловлены тем, что в отличие от пластмасс резиновые смеси являются многокомпонентными, причем эти компоненты находятся как в твердом, так и в жидком состоянии. Известно, что в состав резиновых смесей входят каучук, минеральные и углеродные наполнители, жидкие мягчители и т. д. Кроме того, наличие в составе резиновых смесей вулканизующих агентов не позволяет поднять температуру в цилиндре и головке выше 50-90° С во избежание преждевременной вулканизации резиновой смеси. Поэтому экструдеры для переработки резиновых смесей имеют более короткие червяки с отношением длины червяка к его диаметру Z,/X> = 4-i-12. Практически в цилиндре и головке экструдеров для переработки резиновых смесей протекают процессы, которые характерны для загрузочной зоны экструдеров Д" переработки пластмасс. Следует отметить некоторые особенности червяков экструдеров для переработки резиновых смесей, кроме упомянуто" короткой длины: 1) глубина нарезки находится в пределах 0,15-0,25 диаме ра червяка, в то время как у червяков для переработки пластмас эта глубина существенно меньше (0,05-0,15 диаметра червяка)-148  Рис. 5.17. Общий вид вакуум-агрегата к экструдеру 2) червяки, как правило, выполняются двух- или трехзаход-ными, что позволяет тювысить производительность экструзии в условиях протекания более простых процессов переработки по сравнению с процессами, протекающими при переработке "ластмасс; 3) червяки имеют убывающий шаг, что обеспечивает луч-перерабатываемость резиновой смеси благодаря более равномерной ее подаче в головку и более плавному увеличению Давления (компрессия порядка 1:1,5). Применяемые при переработке резин прямоугольные голов-должны иметь возможно меньший объем и плавные переходы, что исключает образование застойных зон и не- V допустимые перегревы резиновой смеси, преждевременную вулканизацию. При выборе диаметра матрицы необходимо учитывать, что диаметр изолированной жилы или заготовки с наложенной резиновой оболочкой после выхода из экструдера увеличива-ется. Коэффициент усадки ку„ находится в пределах 1,05-1,5 и зависит от толщины, диаметра провода, пластичности резиновой смеси, длины цилиндрической части матрицы. Если проанализировать формулу (5.55) м "д. нар где Х>м-диаметр матрицы; -диаметр жилы (заготовки); Х>из-диаметр изолированной жилы (наружный диаметр оболочки); д.нар - наружный диаметр дорна, то нетрудно видеть, что Х>из при у=1,05-н1,5 несколько превышает D. Исходя из особенностей процесса переработки резиновых смесей, характера протекающих процессов, которые при переработке носят в основном механический характер, в этом случае можно рассчитывать производительность экструдеров Q упрощенным способом: Q=V,jmk„, (5.56) где V„ - объем витка нарезки червяка; у-плотность; и - частота вращения червяка; /-заходность (количество заходов) червяка; „р - коэффициент проскальзывания. Коэффициент показывает, насколько реальная производительность экструдера ниже расчетной, „р = 0,18-0,25. Снижение производительности по сравнению с расчетной объясняется наличием противодавления, неполным заполнением червяка резиновой смесью, наличием окружного и осевого смещения отдельных участков в смеси, заполняющей нарезку червяка. Экструдеры для переработки термопластичных фторполимеров также имеют ряд особенностей. Особенности технологии переработки термопластичных фторполимеров связаны с высокой вязкостью расплавов этих полимеров, высокой температурой плавления, близкой к температуре разложения, и выделением при переработке коррозионно-активных газообразных продуктов. Температура расплава термопластичных фторполимеров относительно высока и близка к температуре разложения, поэтому необходима тщательная регулировка температуры по зонам экструдера. Считается, что колебания температуры не должны превышать +ГС. При переработке фторполимеров недопу- -гимы даже местные охлаждения расплава, поэтому даже j-oловка и переходная зона экструдеров имеют от трех до дяти обогреваемых участков. Червяк экструдеров обычно не охлаждают, а охлаждение цилиндра чаще всего воздушное, хотя зона загрузки охлаждается водой. Следует отметить также, что из-за большой вязкости расплава фторполимеров температура экструдера может отличаться от температуры расплава, поэтому экструдеры оснащаются специальными электрическими термометрами; более того, в ряде случаев рекомендуется контролировать давление расплава в выходной зоне экструдера. Обладая высокой вязкостью расплава, термопластичные фторполимеры имеют невысокие критические скорости сдвига расплава. Поэтому прохождение расплава внутри головки должно быть максимально облегчено во избежание затормаживания потока и разложения полимера. Это достигается благодаря плавным внутренним переходам деталей головки, сглаживанию углов, имеющихся в конструкции. Для предотвращения возможности разрыва потока расплава при достижении критических скоростей сдвига применяют экструдеры с небольшими диаметрами червяка и частотой t вращения. (1-50 об/мин). В связи с высокой вязкостью расплава фторполимеров мопщость привода экструдера должна быть увеличена по сравнению с экструдерами для переработки полиэтилена и поливинилхлоридного пластиката в 1,5-2 раза, а привод должен обеспечивать плавное регулирование частоты вращения (как правило, используется привод постоянного тока с тиристорным управлением). При переработке термопластичных фторполимеров выделяются агрессивные летучие продукты, при температурах выше 300- 3 50° С - перфторизобутилен, фтористый карбонил. В свою очередь, железо, входящее в состав сталей, используемых для изготовления экструдера, оказывает на разложение фторполимеров каталитическое влияние. Поэтому для изготовления деталей экструдера приходится применять коррозионно-стойкие хромоникелевые и никель-молибденовые сплавы с относительно небольшим содержанием железа. Применяемая для наложения на токопроводящую жилу Матрица выполняется двухконусной: коническая часть матрицы делается с двойным углом (первый угол 30-60, второй 5-20°). 5.5. ОСОБЕННОСТИ ТЕХНОЛОГИИ НАЛОЖЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ Одновременное наложение многослойных электроизоляционных и защитных покрытий находит все более широкое применение в технологии производства кабелей и проводов [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0009 |