|

|

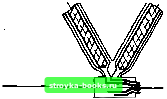

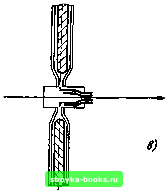

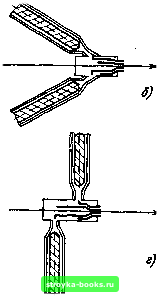

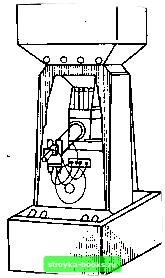

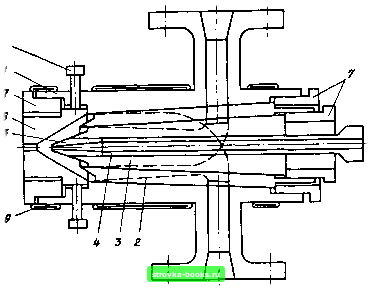

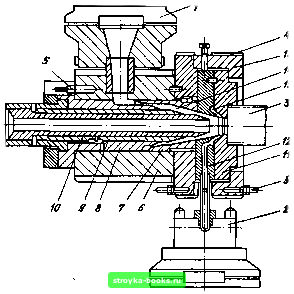

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] как с пластмассовой, так и с резиновой изоляцией. Первой чально целью этой технологии было повышение производитель, ности труда, экономия материальных и энергетических ресур, сов, производственных площадей. Дальнейшие исследования кабельных изделий с многослойными монолитными покрыта, ями и изучение всех возможностей технологии одновременного наложения покрытий показали, что преимущества новой тех. пологий вышеперечисленными не исчерпываются [40-42]. По сравнению с другими способами технология одновременного наложения полимерных покрытий приводит к качественно новым результатам с наименьшими затратами. Этот способ не требует создания принципиально новых полимерных матери-алов и дорогостоящего технологического оборудования с принципиально новой технологией. Применение многослойных монолитных покрытий позволяет распределить функции покрытия по слоям, что значительно облегчает требования к материалам каждого слоя. Подобрать один материал, использование которого позволило бы удовлетворить все предъявляемые к кабельному изделию требования, в ряде случаев крайне сложно. Например, один и тот же материал не может одновременно обладать такими свойствами, как эластичность и высокое сопротивление продав-ливанию и прорезанию [40]. Задача существенно облегчается, если вместо одного слоя нанести два слоя разных полимерных материалов с общей эквивалентной толщиной. При этом часть функций, например электроизоляционные свойства, механическую прочность к прорезанию и продавливанию, можно возложить на первый слой, а другую часть - эластичность, химостойкость, маслостойкость, стойкость к атмосферным воздействиям - на второй слой. В целом применение многослойных монолитных покрытий в кабельных конструкциях открывает следующие возможности. управлять конечными свойствами изоляционных и защитных покрытий кабелей путем подбора слоев, соотношения их толщин, последовательности их наложения; по-новому подойти к вопросу модификации или создания новых композиционных материалов для многослойных покрытий с учетом активного химического, физического, диэлектрического взаимовлияний слоев; максимально отказаться от компромиссных решений при выборе материалов, от материалов с универсальными свойствами (как правило, более дорогих) и путем подбора различных материалов для многослойного покрытия добиться оптимальных свойств этих покрытий с наименьшими затратами; повысить качество, надежность, нагревостойкость и сро» службы кабельных изделий. 152 Кроме вышеизложенного следует отметить также, что во vjHornx случаях просто невозможно создать кабельные изделия с резиновой или пластмассовой изоляцией (особенно высоковольтные) без при.\1епения многослойных покрытий. В настоящее вр. \!я можно вполне определенно сказать, qio многослойное Наложение полимерных покрытий является весьма эффективным и перспективным способом создания кабельных изделий с оптимальными параметрами. Для одновременного наложения на токопроводящую жилу или заготовку кабеля нескольких слоев полимерного материала используются сдвоенные или строенные экструдеры. В этом случае .материал каждого слоя перерабатывается в отдельном экструдере и поступает в общую головку, причем работа обоих экструдеров синхронизирована. Экструдеры могут подавать материал в общую головку, располагаясь под углом один к другому (V-образная схема) или напротив друг друга (Т-образная схема). Различные схемы расположения экструдеров при двухслойном наложении материала показаны на рис. 5.18. При V-образном расположении экструдеров угол между ними    •5.18. Схемы расположения экструдеров при двуслойном наложении - покрытия: а, б-К-образное расположение; в, г -Т-образное расположейие составляет 30-40°. При одновременном наложении нескольких слоев, как уже указывалось, не только обеспечивается возможность наложения различных материалов, например злек-тропроводящего и изоляционного, но и повышается качество выпускаемых кабельных изделий. В частности, при наложении изоляции одной и той же толщины и двухслойном наложении электрические параметры изоляции заметно повышаются по сравнению с однослойным наложением, так как при этом слабые или дефектные места в одном из слоев могут перекрываться вторым слоем материала. Особый случай представляет собой использование двух экструдеров для получения полимерной изоляции, имею{цей дополнительную к основной расцветку (например, желто-зеленой изоляции, применяемой для заземляющих жил кабелей), При этом экструдер, используемый для расцветки, и основной экструдер располагают по одну сторону от изолируемой жилы, и, как правило, дополнительный экструдер на кабельных заводах устанавливают вертикально над общей головкой под углом 90° к оси червяка основного экструдера, хотя в принципе можно использовать практически любое расположение обоих экструдеров. На рис. 5.19 показан экструдер типа VMP30 финской фирмы Nokia, предназначенный для раскраски основной изоляции.   Рис. 5.19. Общий вид экструдера VMP30 финской фирмы Nokia, применяемого для дополнительной раскраски изоляции , 154 , I? Диаметр червяка 30 мм, производительность при переработке (,оливинилхлоридного пластиката около 15 кг/ч. Такой экструдер можно использовать при производительности основного экструдера до 300 кг/ч. В отличие от типовых экструдеров, характеристики которых приведены в табл. 5.4, частота враще-лия червяка для экструдера типа VMP составляет от 10 до 150 об/мин. Экструдер имеет загрузочный бункер с четырьмя секциями, в каждой из которых помещается полимерный материал одного цвета, причем время, необходимое для перехода от одного раскрашиваемого материала к другому, при частоте вращения 150 об/мин составляет 2-3 мин. Такой экструдер можно устанавливать на рельсах рядом с основным и откатывать в сторону, если дополнительная раскраска изоляции не требуется. На общую головку могут одновременно работать три экструдера, в частности, если требуется последовательно наложить электропроводящий, изоляционный и снова электропроводящий слои. Три слоя можно накладывать с помощью общей головки и при использовании двух экструдеров. Этот способ применяется при использовании для электропроводящих слоев по жиле и по изоляции одного и того же материала. Три слоя материала можно накладывать также последовательно (в тандем) или по комбинированной схеме: сначала два слоя в одной общей головке, а затем еще один с помощью третьего экструдера, расположенного отдельно. Четыре слоя полимерного материала можно накладывать следующим образом: два экструдера, работающих на общую головку, расположены в тандем еще с двумя экструдерами, работающими на другую общую головку. В частности, такую схему жпользуют при изготовлении высоковольтных силовых кабелей с полимерной изоляцией, когда сначала накладывают электропроводящий экран по жиле и эмиссионный слой, а затем изоляционный слой и электропроводящий экран по изолятщи. Таким образом, на практике используют различные варианты компоновки экструдеров с головками многослойного наложения: головка двухслойного наложения с двумя экструдерами; головка двухслойного наложения с двумя экструдерами, позволяющая благодаря дополнительной подаче материала наносить цветовую маркировку; головка трехслойного наложения с тремя экструдерами; головка трехслойного наложения с двумя экструдерами; две пары экструдеров с головками двухслрйного наложения, установленными последовательно (за один проход накладывается четыре слоя). В процессе наложения многослойных кабельных покрытий нтральное место занимают головки двухслойного наложения. Кабельные экструзионные линии многослойного наложения отличаются от обычных линий однослойного наложения именно этим узлом. Головка двухслойного наложения-своеобразное совмещение двух головок однослойного наложения, при этом матрица наложения первого слоя одновременно является донором для наложения второго слоя. На рис. 5.20 приведена принципиальная схема головки. Дорны в обоих случаях имеют достаточно сложную конфигурацию каналов, по которым течет расплав полимера, с разделением потоков и их последующим соединением. К головкам двухслойного наложения предъявляются тре-бования в основном такие же, как и к головкам однослойного наложения, а именно: . реологически благоприятные условия течения расплава полимера по каналу, т. е плавное изменение поперечного сечения канала и его формы, обеспечивающие равномерное давление по периметру кольцевого зазора между дорном и матрицей; автоматически управляемая система регулирования температуры головки на каждом участке; точная воспроизводимость фиксации отдельных деталей в целях корригирования потоков расплава;  Рнс. 5.20. Принципиальная схема головки двухслойного наложения; /-корпус; 5-коническая втулка (с фасонными каналами) для наложения наружног слоя изоляции; 3 - коническая втулка (с фасонными каналами) для наложения внутренне слоя нзоляцин; 4-дорнодержатель; 5-дорн; 6-матрица; 7-прижимные гайкн; центрирующие болты; 9-нагреватель легкий монтаж, демонтаж, обслуживание и ремонт головки. Отметим также некоторые требования, особенно актуальные ля головок двухслойного и трехслойного наложения: отсутствие «мертвых зон»; минимальное расстояние от кончиков щнеков до матрицы; соотнощения сечений каналов разных слоев взаимосвязано Q соотношениями толщин слоев покрытия. Соотнощения толщин в многослойных кабельных покрытиях JJ их общая толщина регулируются с помощью подбора соответствующих формующих инструментов (дорнов и матриц), согласования оборотов шнеков с линейной скоростью изо-пирования и изменения соотношения скоростей вращения шнеков, работающих в общую головку. Конструкции современных головок многослойного наложения позволяют регулировать соотношения толщин экструдиру-емых слоев в достаточно широких пределах благодаря изменению частоты вращения шнеков. Таким образом удается наложить слой из пластмассы или резины с минимальной  =•5.21. Конструкция головки двухслойного наложения фирмы General Cable I. 2 , . - экструдеры; 3-камера вулканизации; 4-нагреватель; 5 - термоэлектрические pg -1-Мователн; б -корпус; 7 -вкладыш; « - втулка формующая; 9 -втулка; /О-до- даржатель; - матрица; 12-матрица промежуточная; 13 - фланец; /./ - материал солирующий (внутренний слой); /5 -материал изолирующий (наружный слой) [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.001 |