|

|

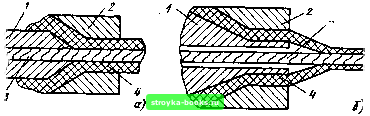

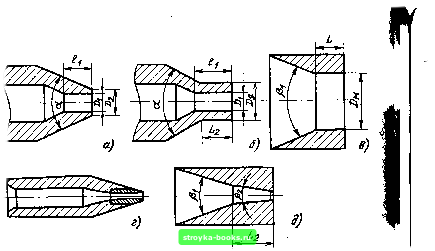

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] фактически представляющих собой два тяговых устройства колесного типа, расположенных друг под другом в виде сэндвича, как это сделано в измерителе длины фирмы Beta. Экструзионные линии оснащаются приборами для контроля изоляции высоким напряжением как контактным, так и бесконтактным методом. Счетное устройство регистрирует количество дефектных мест (по существу, электрических пробоев), причем количество пробоев можно фиксировать на бумажной ленте с включением световой сигнализации для ориентации обслуживающего персонала. Испытательное напряжение, как правило, составляет 6-50 кВ. В ряде случаев на экструзионных линиях устанавливаются приборы для измерения эксцентриситета накладываемого слоя полимерного материала, емкости и других параметров. Использование экструзионных агрегатов создает принципиальную возможность создания поточных полуавтоматических и автоматических линий для производства различных кабельных изделий, на которых в одну последовательную цепочку совмещаются несколько. технологических операций (волочение, отжиг, изолирование и т. д.). Поточные линии обеспечивают повышение производительности труда благодаря исключению некоторых промежуточных операций, экономии производст-йенных площадей и сокращению обслуживающего персонала. Поточные линии применяются для производства изолированных жил телефонных кабелей, установочных проводов, жил сигнально-блокировочных и силовых кабелей, кабелей сельской связи с пористой изоляцией и других изделий. Принцип действия поточных линий может быть проиллюстрирован на примере поточной автоматической линии для производства изолированной жилы телефонного кабеля, схема которой показана на рис. 5.34. Такая линия обеспечивает изготовление изолированных жил диаметром 0,32-0,9 мм при максимальных скоростях до 2500 м/мин. В качестве исходной заготовки используется отожженная медная проволока диаметром 3 мм или твердая медная проволока диаметром 2,5 мм. Применяемый экструдер имеет червяк с диаметром 60 мм и соотношением длины и диаметра червяка L/D = 24. Линия длиной 36 м снабжается устройством дозирования концентрированно окрашивающей смеси, расположенным над загрузочной воронкой экструдера. Головка экструдера пЬзволяет накладывать комбинированную изоляцию, основой которой является пористый полиэтилен, а поверх пористого материала накладывается сплошной защитный слой полиэтилена (так называемая пленкопористая изоляция). Поточные автоматические линии для производства изолированных жил телефонных кабелей управляются с помошьИ) ЭВМ. 5.7. ВЫБОР И РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ИНСТРУМЕНТА В производстве проводов и кабелей применяют два способа наложения полимерных покрытий на заготовку: плотное (с обжатием под давлением) и свободное (трубкой), о чем уже упоминалось в § 5.1. Схемы наложения покрытий nnva-»aui.t показаны упоминалось на рис. 5.35. Первый способ позволяет получить покрытие, плотно охватывающее заготовку, с минимальными воздушными зазорами между заготовкой и покрытием; вытяжка и, следовательно, ориентация минимальны, что обеспечивает также относительно небольшую усадку и минимальные относительные перемещения элементов кабеля на концах при циклических изменениях температуры. Применение свободного наложения позволяет снизить расход материала при негладкой поверхности заготовки, существенно облегчает центровку и заправку заготовки в дорн, так как зазор между заготовкой и дорном может быть больше, чем при первом способе. Так как по второму способу необходима значительная вытяжка экструдата, то возрастает ориентация и, следовательно, усадка, однако скорость прохождения расплава в формующей части инструмента ниже, чем скорость отвода провода, что увеличивает производительность переработки материалов с низкой критической скоростью сдвига. К недостаткам этого способа относится то, что расплавы ряда полимеров имеют недостаточную способность к вытяжке, особенно при наличии в материале посторонних гелеобразных включений, агломератов наполнителя, которые приводят при высокой вытяжке к появлению точечных разрывов и даже к полному обрыву трубки при ее вытяжке. Варианты технологического инструмента приведены на рис. 5.36. Дорн служит для ввода заготовки в формующую головку и точного направления ее в матрицу. Он должен обеспечивать концентрическое положение заготовки в матрице.  "плоти-ч- 5.35. Схемы наложения полимерных покрытий- плотное наложение; б-свободное наложение; /-дорн; 2-матрица! i-загото.ка- 4-расплав  Рис. 5.36. Варианты технологического инструмента: а-дорн для плотного наложения; б-то же для свободного наложенчя; в-матрица; г-вставка с наконечником из твердого сплава; д-матрица с конической фррмующей частью что требует минимального зазора между заготовкой и цилиндрической частью дорна, но одновременно свободное и равномерное без рывков введение заготовки в матрицу. Кроме того, при большом зазоре возможно проникновение расплава в дорн, что исключает возможность нормального ведения технологического процесса. Исходя из этого, диаметр отверстия дорна выбирают по следующему соотношению: £)1=£)заг + Азаг + А, (5.57) где /)заг и Азаг - номинальный диаметр и максимальный допуск на диаметре заготовки; А - размер зазора, обеспечивающий свободное прохождение заготовки через дорн. Величина А зависит от размера и вида заготовки; рекомендации по выбору Dx и А приведены в табл. 5.3. Значение угла дорна а не имеет принципиального значения, однако для обеспечения плавности потока расплава его обычно выбирают по возможности минимальным, обычно в пределах 20-60°. Во всяком случае, угол дорна не должен превышать угол входа в матрицу и обычно меньше его приблизительно на 10 . При недостаточном значении ly усиливается вибрация заготовки и облегчается проникновение расплава в дорн. Вместе с тем при большом значении /i затрудняется заправка жилы в дорн и из-за увеличения трения растет натяжение. С учетом этого значение 1у принимают равным 2-5 мм для жил малых размеров и (2-3) Вт для жил крупных размеров и сердечников кабелей. Размер Ьг должен превышать не более чем на 1 мМ для заготовок мелких размеров и 2-5 м для больших размеров- Таблица S.3. Исходные данные для выбора отверстия дорва \1еяее 0,5 От 0,5 до 2 От 2 до 5 От 5 до 10 От 10 до 20 Более 20 Аэ.г-*-А, мм Однопроволочиая жила 0,02-0,03 0,03-0,1 0,05-0,2 0,15-0,30 0,2-0,5 Многопроволочвая жила 0,03-0,05 0,05-0,1 0,10-0,2 0,15-0,3 0,2-0,5 Л, мм Сердечник кабеля 0,1-0,3 0,2-0,5 0,3-0,8 0,5-1 0.7-1,5 Дорны, как и матрицы, изготрвляют из высококачественных сталей (например, марок У-12 и У-8, ХГ, ХВГ, Х12, а также ШХ15 и ШХ9) с последующей термообработкой до твердости по Роквеллу 58-65, хромированием (толщина хрома 0,015- 0,05 мм) и полировкой. Параметр шероховатости поверхностей, соприкасающихся с заготовкой и пластмассой, не должен превышать 0,16- 0,32 мкм при изолировании жил и 0,4-0,64 при наложении оболочек. При применении нехромированного инструмента резко сокращается его устойчивость к износу, при этом требования к качеству поверхности остаются прежними. Максимальному износу подвержена внутренняя цилиндрическая часть дорна, причем износ усиливается с уменьшением диаметра изолированной проволоки и увеличением скорости изолирования. Для увеличения долговечности дорна применяют твердосплавные наконечники, например используют сплавы марок ВК-6 и ВК-8, а при изолировании жил диаметром менее 0,6 на скоростях более 400 м/мин применяют наконечники из натуральных или синтетических алмазов. Для головок различной конструкции необходимо применение и дорнов различной конструкции, поэто.му в целях унификации часто дорны, особенно для заготовок малых размеров, делают составными, состоящими из корпуса, размещаемого в до-РНодержателе головки, и малогабаритной вставки (рис. 5.36, г). Конструкция которой пригодна для использования в головках различных типов. Важным параметром инструмента является расстояние от фончика дорна до входа » формующую часть матрицы. J6bi4Ho конструкция головки позволяет, перемещая дорн вдоль вентральной оси, регулировать это расстояние. С увеличением Расстояния растет плотность наложения полимерного покрытия а Жилу и снижается сопротивление потоку, однако увеличиват тся растягивающие усилия на жилу и усложняется заправка жилы в головку. Поэтому, если не требуется большогд обжатия, это расстояние не превьппает 2-3 мм; в остальных случаях оно может составлять 2-3 диаметра экструдатд В ряде случаев для обеспечения минимального обжатия, щ в сочетании с минимально возможной вытяжкой применяют дорн, заканчивающийся небольшой трубкой, которая частично вводится в формующую часть матрицы (рис. 5.36, б). Конструкция матрицы показана на рис. 5.36, в; ее главнык! параметрами является угол входа Pi, длина и диаметр формующей части существенно влияют как на стабильность диаметра, так и на степень ориентации полимера, т. е. на последующую усадку. С учетом этих факторов при плотном наложении обычно выбирают диаметр матрицы м = заг + (11Л}25, где 5 - толщина изоляции; /)заг - диаметр заготовки; Li =(2-4)£)„, но не менее 5-9 мм при изготовлении изоляции, и L = (0,3h-!)/)„ при изготовлении оболочек. Как показано в § 5,1, для снижения критических скоростей применяют матрицу с конической формующей частью, показанную на рис. 5.36, <), у которой /)м = (0,95н-l)Z)„j, а L2 = (lO~ -15)£)„, Р2 = 36°. Инструмент дЛя свободного наложения (трубкой) показан на рис. 5.36, бив. Принципиальным отличием такого инструмента от рассмотренного выше является то, что кроме сдвиговых воздействий в формующей части инструмента расплав после выхода из инструмента подвергается значительной продольной деформации - вытяжке, что приводит к увеличению ориентации макромолекул. Это предопределяет анизотропию свойств и увеличение продольных напряжений, проявляющихся в усадке. Ориентация зависит, прежде всего, от степени вытяжки Kg, которая характеризуется отношением площади поперечного сечения расплава в формующем канале инструмента к площади поперечного сечения экструдата в готовом изделии, т. е. «в = (5.58) Чем больше степень вытяжки, тем выше скорость изолирования и меньше сдвиговые деформации в формующей части инструмента. Максимально допустимая степень вытяжки является свойством материала, хотя ее можно в определенны" пределах регулировать, например изменением температуры (с повышением температуры расплава допустимая степень вытяжки возрастает). Высокую степень вытяжки допускают такие материалУ) как полиамиды, поликарбонат и полисульфон, ФЭП, ПФ ПВДФ; меньшую степень вытяжки допускают такие материаль1> 174 зК ПЭ, ЭТФЭ и ПВХ-пластикаты. Существенно снижают допустимую степень вытяжки различные неоднородности рас-[]Лава, вызывающие концентрацию продольных напряжений, дкие, как посторонние включения, гелеобразные включения («гелии»), агломераты наполнителя и пигмента, а также доздущные включения в расплаве. Кроме того, партии матери-jjjia также могут отличаться между собой по способности к вытяжке. Поэтому на практике не рекомендуется применять инструмент с максимально возможной для данного материала степенью вытяжки. При этом следует иметь в виду, что увеличение степени вытяжки ведет к снижению относительного удлинения при разрыве (в направлении ориентации); например, в [4] приведены следующие данные для изделий из ПЭНП: к., % £, % 750 720 100 150 500 38D Для уменьшения внутренних напряжений в полимерном покрытии обычно стремятся работать при минимальной степени вытяжки, применяя большие степени вытяжки только в тех случаях, когда это приводит к каким-либо преимуществам, например для наложения особо тонких покрытий или для повышения скорости переработки материалов с низкой критической скоростью сдвига. Хотя допустимые степени вытяжки даже для однотипных материалов, но различных марок могут в значительной степени отличаться между собой, при разработке инструмента и выборе максимальной степени вытяжки можно ориентировочно руководствоваться следующими рекомендациями: Материал к, ПА.......................................................... 10-100 ФЭП......................:................................. 50-150 ПФА................................................;............ 50-250 ПВДФ ..........................................................20-150 ЭТФЭ .......................................................... 10-50 ПЭНП ......................................................... 5-20 ПВХ-пластикат........................................... 2-6. Как показано на рис. 5.35, расплав в процесс вытяжки Принимает коническую форму, т. е. у конической трубки Роисходит одновременное уменьшение как толщины стенки, и внутреннего и наружного диаметров. В идеальном Учае при оптимальных размерах инструмента в момент соприкосновения конуса расплава с заготовкой толщина стенки [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [ 28 ] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] megavaz.ru 0.0009 |