|

|

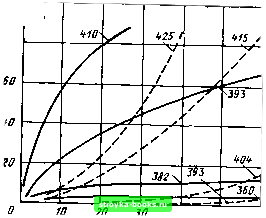

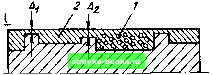

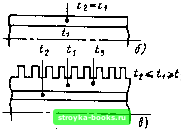

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Для сокращения длительности охлаждения температур; охлаждающей воды должна быть минимальной. PacneToij и экспериментом нетрудно показать, что при охлаждении провода с жилой диаметром 1 мм и толщиной изоляции из ПЭ 0,25 мм водой с температурой +25° С (температур расплава 210° С) температура изоляции снижается до +70° с за время примерно 0,7-2 с (большее значение соответствует режиму, когда жила, входящая в головку, имеет температуру 210° С). Это означает, что при длине охлаждающей ванны 10 м скорость может составить 850-300 м/мин. По этой причине типовые технологические процессы допускают охлажде-ние тонких (не более 0,7 мм) покрытий из ПЭ и ПВХ-пластиката, т. е. материалов, у которых температура расплава не превышает 200-220° С, производить в водопроводной воде. Однако резкое охлаждение даже тонких покрытий обладает рядом недостатков. Релаксационные процессы пройти не успевают, поэтому фиксируется неравновесная структура, о чем говорилось выше. Плотность резко охлажденного экструдата ниже, чем у медленно охлажденного образца, т. е. меньше равновесной, преобладает аморфная фаза, замораживаются внутренние напряжения, связанные с разбуханием и ориентацией расплава. В процессе последующей эксплуатации структура будет стремиться прийти в равновесное состояние, и свойства будут постоянно изменяться. Например, у полиэтилена, у которого при медленном охлаждении плотность составляет 922 кг/м, в результате резкого охлаждения плотность составила 917,3 кг/м и в дальнейшем постоянно возрастала (в условиях хранения при +25° С): Время, сут 0,06 0,25 1 6 17 133 Плотность, кг/м 917,3 917.7 918.3 918,9 920,2 919,8 Эти Изменения структуры и основных физических свойств могут в процессе эксплуатации, особенно при повышенных температурах, приводить к отрицательным последствиям: усадкам, перераспределению внутренних напряжений, что в ряД£ случаев приводит к появлению трещин при тепловом старений и стшжению морозостойкости при наличии мест коттцентраций механических напряжений. Другим важным отрицательным следствием быстрого охлаждения является образование пустот внутри изоляции, механизм возникновения которых рассмотрен в § 2,3, ПустотЫ при охлаждении образуются в момент, когда наружные слой 182  из»" Рис. 5.41. Минимальное время охлаждения изоляции из ПЭНП у,((е охладились и затвердели, g температура внутренних приблизилась к температуре плавления, около которой происходит резкое изменение плотности (сМ- рис, 2,3), Поэтому идеаль-дым режимом охлаждения был бы такой, когда температура охлаждающей среды была бы близка к температуре плавления. Теоретически и эксперименталь-йо показано, что пустоты не образуются, если охлаждение начинать хотя бы с температуры 70-90° С. Ориентировочное время, необходимое для охлаждения изоляции из ПЭНП, в этих условиях без образования внутренних пустот показано на рис. 5.41, Для различных материалов требуется разная скорость охлаждения. Например, большие значения дтапазона, указанного на рисунке, соответствуют ПЭ марки .78, а меньшие - маркам 102, 107 и 153, Поскольку температура плавления ПЭВП выше, то для исключения внутренних пустот температуру охлаждающей воды следует повысить до 80-95° С, а линейную скорость в ряде случаев придется снизить примерно на 10-15%. Неравномерность охлаждения (а следовательно, и вероятность образования внутренних пустот) возрастает, разумеется, не только с увеличением толщины слоя, но и с возрастанием температуры расплава, что в ряде случаев ограничивает возможность увеличения температуры расплава и, следовательно, линейную скорость. По этой причине относительно толстые слои из материалов с высокой температурой переработки (например, термопластичных фторполимеров) до входа в воду охлаждают сначала в воздушной среде либо воду вообще не применяют. Это в свою очередь также ограничивает линейную скорость. Следует заметить, что если плотность материала вблизи температуры плавлетшя резко не изменяется (например, У ПВХ-пластиката), то и склонность его к образованию внутренних пустот гораздо ниже. Именно по этой причине при наложении покрытий из ПВХ-пластиката допускается охлаждение в водопроводной воде даже для сравнительно больших толщин. Следует упомянуть еще о нескольких факторах, ограничива-ощих скорость переработки. С увеличением линейной скорости Приходится увеличивать и скорость вращения червяка, что Неизбежно влияет на изменение температурных режимов в ци-"Индре и условия гомогенизации и пластикации. Эти проблемы рассмотрены ниже при анализе температурных режимов. Кром того, ограничивать линейную скорость могут в ряде случаев технологические процессы, совмещаемые с экструзией, например вулканизация композиций, содержащих пероксиды. В это\, случае, с одной стороны, скорость ограничивается временем необходимым для реализации процессов сщивания, т. е. длиной вулканизационной трубы, с другой стороны, если даже увеличи-вать длину трубы вулканизации или ускорять интенсивность процесса вулканизации другими способами, то скорость будет ограничиваться производительностью экструдера, так как во избежание ра:зложения пероксида и преждевременной сщивки расплава в экструдере переработку приходится вести при низких температурах расплава, не превышающих 130-135° С. Рассмотрим подробнее выбор температурных режимов. Самой нижней границей температуры является, разумеется, температура плавления, когда полимер переходит в текучее состояние. Фактически минимальная температура расплава должна быть выше температуры плавления на некоторое значение, чтобы вязкость расплава позволяла осуществлять экструзию; для этого вязкость не должна превышать 10- 10* Па с. Температуру расплава приходится дополнительно повышать, когда необходимо снизить давление в экструдере или увеличить критические скорости сдвига. Вместе с тем максимальная температура переработки ограничивается температурой, при которой не развиваются еще процессы окисления, деструкции и сшивания полимера; приходится иногда снижать температуру для оптимизации условий охлаждения с целью исключить образование пустот в изоляции. При свободном наложении полимерного покрытия, изменяя температуру, можно установить оптимальную степень вытяжки, так как повышение температуры хотя и увеличивает способность к вытяжке, но одновременно и ограничивает ее, снижая прочность расплава. При выборе температурных режимов следует учитывай динамику процесса, т. е. то, что материал в экструдере, продвигаясь в цилиндре, постепенно нагревается как из-за тет -ты. поступающей от нагревателей экструдера, так и из-за внутреннего трения. Поэтому как температура расплава, так и свойства расплава будут определяться не только температурой экструдера, но, главным образом, длительностью пребывания дри этой температуре. С увеличением длительности пребывания полиэтилена в экструдере ускоряется расход стабилизатора, особенно при высоких температурах, что отражается на стойкости к старению; в ПВХ-пластикатах может протекать процесс дегидрохлорирования с образованием пустот в экструдате; у фторопластов из-за деструкции возрастает ПТР, что показано на рис. 5.42. рис. 5.42. Зависимость ПТР • „ дг длительного прогрева ТР, (цифры у кривых обозначают температуру, °С): 80 --тефлон-100;----тефлон-  t0 SO t, MUM При продвижении материала по шнеку гранулы постепенно разогреваются, и к зоне сжатия должен подойти расплав, не содержащий нерасплавленных гранул. При увеличении скорости вращения червяка зона окончатшя плавления может сдвинуться в направлении головки и дойти до зоны сжатия, что приведет к резкому увеличению колебаний давления. Особенно критично это явление при переработке материалов, имеющих в отличие от ПЭ и ПВХ-пластиката четко выраженную температуру плавления с небольшой зависимостью механических свойств от температуры, например полиамидов. В этом случае нерасплавленные гранулы, попадая в зону сжатия, могут вообще прервать истечение расплава. Существенное влияние на качество изделий оказывает степень гомогенизации расплава, т. е. однородность расплава по температуре и вязкости. Экспериментально установлено, что перепад температуры по глубине канала червяка может достигать 20-30° С, что при недостаточной гомогенизации, естественно, снижает качество изделий. Степень гомогенизации возрастает с увеличением энергии, затрачиваемой на перемешивание, т. е. значения и длительности приложения сдвиговых напряжений, а при увеличении температуры расплава из-за снижения вязкости уменьшается напряжение сдвига, а следовательно, и степень гомогенизации. По этой причине, если экструдер работает при максимальной объемной производительности и низком сопротивлении головки, гомогенность расплава может быть недостаточной. На срезе с поперечного •Учения кабеля с полиэтиленовой изоляцией, наложенной в условиях недостаточной гомогетшзации, видны участки различной Прозрачности; слои расплава, которые касались стенки фор-Ующего инструмента, где, как известно, напряжение сдвига Достигает максимума, имеют максимальную прозрачность  Рис. 5.43. Схема червяка с нарезкой барьерного / - гранулы; 2-расплав (Д<А) типа: И однородность. Ликвидировать этот эффект можно путем увеличения сопротивления у входа в головку (например, установкой дополнительных фильтрующих сеток), что приводит как к увеличению сдвиговых напряжений, так и к длительности их воздействия. С этой точки зрения существенные преимущества дает червяк с разделяющейся нарезкой (барьерный или дифференциальный червяк), впервые предложенный фирмой Maileffer (Швейцария), схема которого показана на рис. 5.43. В этом червяке происходит постоянное разделение гранул и расплава благодаря перетеканию последнего в самостоятельный винтовой канал; нерасплавившиеся гранулы не имеют возможности попасть в головку, что автоматически регулирует степень гомогенизации. Благодаря этому производительность экструдера увеличивается на 20-40%. Червяки такого типа успешно используют при переработке ПЭ, фторопластов и ПВХ-пластикатов. Особенно эффективны они в последнем случае, так как позволяют увеличить производительность без увеличения температуры. Рассматривая выбор температурных режимов, следует остановиться на часто возникающем вопросе, как нужно откорректировать температурные режимы с учетом размера экструдера. В простейшем случае при изготовлении одного-и того же провода с одинаковой линейной скоростью на разных экструдерах переход, например, с меньшего экструдера на больший ведет из-за большей вместимости последнего к увеличению длительности пребывания материала в экструдере т. е. температуру цилиндра экструдера следует снизить. Следует одновременно учитывать, что увеличение глубины нарезки червяка будет при этом приводить к большей неоднородности расплава. Поэтому при возможности выбора нужно всегда стремиться применять экструдер возможно меньшег" «)  Рис. 5.44. Схемы регулирования температуры экструдера размера, используя не более 60-80% его максимальной производительности, для сохранения возможности регулирования и управления процессом. Существенное значение для обеспечения высокого качества изделия имеет стабильность давления и температуры расплава. Прежде всего, стабильность обеспечивается благодаря конструкции и системе регулирования (рис. 5.44). При применении нагревателей сопротивления в сочетании с принципом регу-шрования «включено - выключено» (рис. 5.44, а) максимальная температура нагревателей достигает 800° С, поэтому, когда температура цилиндра достигает ?2 [заданное значение плюс 4 (чувствительность)], даже после отключения нагревателей продолжается нагрев цилиндра. Такая система дает колебания температуры порядка +10° С, она не обеспечивает стабильности технологического процесса и является устаревшей. Нагреватели индукционного типа (рис. 5.44, б), в которых нагрев (осуществляется наведением вихревых токов в теле цилиндра, Обеспечивают отсутствие перегревов; колебания температуры ависят только от чувствительности системы контроля и ре-•Улирования и обычно составляют от ±2 до +5° С. Самые современные системы имеют нагреватели сопротивления, размещенные в массивных литых радиаторах из алюминиевого снлава для охлаждения (рис. 5.44, в); они сочетаются с тиристор-«ои системой регулирования, которая обеспечивает подачу ектрической мощности к нагревателю пропорционально раз-Це между заданной и фактической температурами, которые Сто измеряют с помощью трех последовательно соединенных [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0011 |