|

|

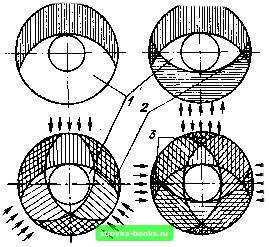

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [ 42 ] [43] [44] [45] [46] [47] [48] [49] [50] будет проникать через материал без поглощения, т. е. будет снижаться степень использования энергии излучения. Таким образом, выбор энергии электронов будет являться комп-ромиссом между допустимой степенью неоднородности распределения поглощенной дозы по глубине и энергозатратами. Распределение полей поглощенных доз с учетом экранирующего действия жилы еще более сложно и неоднородно (рис. 7.10). Как следует из.рисунка, одностороннее облучение не позволяет получить однородного сщивания (направление пучка электронов показано стрелками). Благодаря многостороннему облучению удается повысить однородность,. однако при этом хотя и сокращается объем необлученного материала (/), но появляются участки облучения дважды (2) или даже трижды (3) - при четырехстороннем облучении. Из рисунка следует, что рост диаметра жилы увеличивает неоднородность. Идеальным случаем было бы применение радиально направленного пучка электронов, но технически это реализовать довольно сложно. Сочетание графоаналитического анализа с экспериментальными данными позволяет сделать следующие выводы. Неоднородность распределения поглощенных доз в изоляции круглого кабеля выще, чем в плоской пластине, и в лучшем случае достигает 35-40%; она снижается при уменьщении толщины изоляции и диаметра жилы, увеличении тока пучка и энергии электронов. Большей равномерности удается достичь и i н  Рис. 7. то. Распределение поглощенных доз в изоляции провода при разнь способах облучения при многостороннем облучении. При этом объем изоляции, получивший дозу в пределах +20% оптимальной, составляет 70-80%; объем недооблученного материала составляет 15- 20%, а переоблученного 3-10%. Значение энергии электронов рекомендуется выбирать таким, чтобы длина пробега была примерно в 2 раза выше, чем толщина изоляции. Расчет скорости облучения ведут следующим образом. Зная* технологическую дозу, т. е. количество энергии, необходимой для сшивания единицы массы материала, получаем, что для сшивания изоляции 1 м провода требуется Dm энергии, где m - масса 1 м провода; при линейной скорости v полезная мощность составит Dmv. Учитывая, что полезную мощность можно записать как Е1г\, где Е-энергия электронов; /-ток в пучке; ц - коэффициент использования энергии излучения, получаем Dmv = EIr\. Далее, учитывая, что m = n{R - r)p, где R и г - наружный и внутренний радиусы изоляции, а р- плотность материала изоляции, и что толщина изоляции A = R - r, окончательно получаем EIx] DnA{2r + A)p (7.2) Коэффициент использования энергии ц учитывает, что часть электронов проходит мимо провода из-за неполного перекрытия площади пучка облучаемым изделием, часть электронов поглощается в токопроводящей жиле, часть проходит изоляцию без поглощения; коэффициент г\ зависит также от технологических факторов и изменяется от 35 до 95%. Следует также учитывать, что выходящий из ускорителя пучок электронов часть пути до облучаемого провода проходит по воздуху; на этом пути происходит рассеивание пучка с уменьшением энергии и изменением распределения интенсивности, в результате чего максимальная поглощенная доза (в центре выпускного окна) уменьшается пропорционально расстоянию. При выборе режима облучения нужно помнить, что поглощение энергии полимером связано с выделением в нем значительного количества теплоты. Из-за низкой теплопроводности полимера это приводит к его разогреву на 3-6° С на каждый поглощенный мегарад, что ограничивает значение Максимально возможной дозы, поглощаемой за один проход. Поэтому дозу устанавливают дробными, небольшими порциями, чередуя облучение с охлаждением. Этот же эффект следует учитывать и при переходных режимах, так как снижение Скорости при неизменных параметрах ускорителя ведет не Только к переоблучению, но и к превышению температуры Изоляции и ее повреждению. Таблица 7.3. Осповные параметры ускорителей, првемлемых в кабельное технике

Как показано выше, при облучении образуется значительное количество водорода и других газообразных продуктов ра-диолиза, которые, не успевая диффундировать в окружающую среду, могут накапливаться в полимере и образовывать микропустоты. Это также ограничивает мощность поглощенной дозы и особенно критично для толстостенной изоляции. Основные параметры ускорителей, применяемых для радиационного модифицирования кабельных изделий, приведены в табл. 7.3. Описание конкретных установок, применяемых для радиационного модифицирования изоляции проводов и кабелей, и конкретные технологические режимы даны в § 9.4. Глава восьмая РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ В ПРОИЗВОДСТВЕ КАБЕЛЕЙ И ПРОВОДОВ С ПРИМЕНЕНИЕМ ПЛАСТМАСС И РЕЗИН 8.1. РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ ВУЛКАНИЗАЦИИ ПЛАСТМАССОВЫХ ИЛИ РЕЗИНОВЫХ ПОКРЫТИЙ 8.1.1. Общие положения. Расчет технологических режи вулканизации, как правило, сводится к определению скорое движения изолированной токопроводящей жилы или заготов кабеля в ЛКНВ. Для выполнения расчета необходимо имс конструкцию изготовляемого кабельного изделия или "ОУця-риката (геометрические размеры по элементам, типы прим емых материалов), знать технические характеристики используемой ЛКНВ (производительность экструдера, длина вулканизационной камеры, температурные режимы, диапазоны линейных скоростей), теплофизические и технологические характеристики применяемых пластмасс и резин. Полученная при расчете скорость вулканизации должна обеспечить полное завершение процесса вулканизации, т. е. вулканизируемый слой пластмассы или резины должен прежде всего прогреться до температуры вулканизации, а затем подвергнуться воздействию этой температуры в вулканизационной камере в течение времени, достаточного для протекания и завершения сшивания линейных цепей вулканизуемого материала. Таким образом, необходимо рассмотреть изменение температурного поля кабельного изделия в зависимости от времени пребывания в вулканизационной камере. Способы решения такой задачи приведены в [47-49]. Для расчета температурного поля в полимерном покрытии можно воспользоваться общим уравнением нагрева однородного бесконечного цилиндра: d4(r,t) 1дЦг,1) 18Цг,1) В этом выражении Э(г, t)-разность температуры в расг сматриваемой точке полимерного покрытия и окружающей среды; / - время; г-радиус жилы или кабеля; а-коэффициент температуропроводности изолированной жилы или кабеля: а = Х/су, где X-коэффициент теплопроводности изолированной жилы или кабеля; с-коэффициент теплоемкости изолированной жилы или кабеля; у - плотность изолированной жилы или кабеля. В дальнейшем для упрощения вместо понятия изолированной жилы или кабеля введем понятие изделия. Для решения этого уравнения необходимо задать следующие граничные условия: а) начальное распределение температуры в теле; б) условия теплообмена на поверхности тела и окружающей среды. При этом значение коэффициента а принимается постоянным, а также считается, что в слое полимерного материала источники тепловыделения отсутствуют. Граничные условия можно задавать несколькими способами, но в рассматриваемом случае для решения уравнения следует воспользоваться так называемыми граничными условиями третьего рода [50], при которых задаются температура окружающей среды Tf и коэффициент теплоотдачи а: 59 дг 17 3125 (8.2) 257 Здесь d-диаметр изделия, а Q=Tfy - Tf, где - температура на поверхности изделия. Граничное условие третьего рода, по существу, показывает, что количество теплоты, подводимой из внутренней части изделия к его поверхности, эквивалентно количеству теплоты, отводимой с поверхности изделия в окружающую среду. Начальные условия могут быть сформулированы следующим образом: при t = 0 9(г) = 9о, где - температура окружающей среды. Рещение уравнений (8.1) и (8.2) может быть осуществлено двумя способами: упрощенным, когда кабель рассматривается" как сплошной однородный цилиндр, теплофизические харак теристики которого соответствуют теплофизическим харак теристикам вулканизуемого материала; более точным, пр» котором учитывается наличие металлической жилы внутр рассматриваемого цилиндра, а также принимается во внимани зависимость теплоемкости вулканизуемого материала от тем пературы. 8.1.2. Упрощенный способ расчета технологических режиме иа ЛКНВ, Упрощенный способ решения (8.1) и последующег! определения скорости вулканизации [47, 48] дает близки к практике результаты, если сечение жилы невелико nd сравнению с сечением изоляционных и шланговых покрытий, подвергаемых вулканизации, а также для случаев наложения вулканизации оболочек на многожильные кабели не слишком больших сечений. Аналитическое решение уравнений в этом случае возможна при следующих допущениях. Как уже упоминалось, теплоф" зические характеристики кабеля принимаются равными те лофизическим характеристикам вулканизуемого материал Оценка погрешностей, полученных в результате этого допущения, показывает, что они для массово выпускаемых кабелей находятся в пределах 10%. Действительно, теплоемкость единицы длины кабеля С можно рассчитать как С=р„с„„ + р,сжж, (8-3) где рп, с„ и Fa-соответственно плотность, удельная теплоемкость и сечение покрытия; р, и F-соответственно плотность, удельная теплоемкость и сечение токопроводящей жилы. Теплоемкость единицы, длины цилиндра, замещающего кабель, C = P„c„(i.+i«). (8-4) Соотношение С/С<1 для большинства серийно выпускаемых кабелей и проводов, особенно для кабелей и проводов с резиновой изоляцией или шлангом малых и средних сечений. 258 Кроме того, при проведении расчета упрощенным способом не учитывается зависимость теплоемкости от температуры. Исходя из того, что скорость движения изделия в вулканизационной камере постоянна, можно считать температурное поле в сечении кабеля, движущегося со скоростью v и находящегося на расстоянии от начала вулканизационной камеры, таким же, как если бы кабель был неподвижным и нагревался в вулканизационной камере в течение времени t = xjv (предельное значение х равно длине вулканизационной камеры). Допускается также, что начальная температура изделия по сечению постоянна, а теплоотвод вдоль поверхности изделия отсутствует (т. е. длина вулканизационной камеры много больше диаметра изделия). Далее, теплоотдача на поверхности изделия в вулканизационной камере очень интенсивна; поэтому принимается, что поверхность обрабатываемого изделия при входе в вулканизационную камеру мгновенно приобретает температуру окружающей среды. Считаем также, что температура в вулканизационной камере постоянна по длине и не изменяется во времени. Решение (8.1) может быть получено следующим образом. Исходное уравнение представляется в форме произведения двух функций, одна из которых зависит только от времени t, а другая - только от радиуса изделия г: Цг, (8.5) После ряда преобразований можно получить 9(г, t) = Ae-"Ч{nr), (8.6) где А - произвольная постоянная; п - некоторая постоянная, определяемая из граничных условий; Jq - функция Бесселя нулевого порядка первого рода. Величина n = w ?, где m - корень характеристического уравнения, а R - наружный радиус изделия. Так как имеется бесчисленное множество корней характеристического уравнения (mi, т, т,), удовлетворяющих граничным условиям, то можно представить (8.6) в следующем виде: 4r,t)=Y.Ai{m,)iAm,~ g-mjFo (8.7) В (8.7) nii - корни характеристического уравнения, а Fo - Критерий Фурье. Критерий Фурье, или критерий тепловой гомохронности, характеризует связь между скоростью изменения температурного поля, физическими характеристиками и размерами тела: Fo = a / (8.8) 7» 259 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [ 42 ] [43] [44] [45] [46] [47] [48] [49] [50] 0.0012 |

|||||||||||||||