|

|

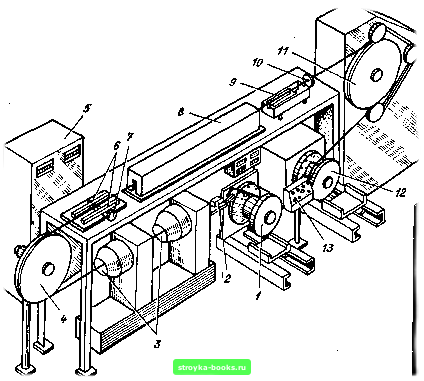

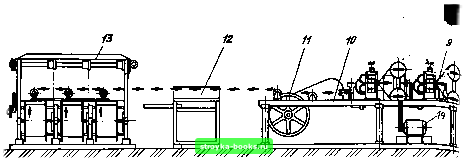

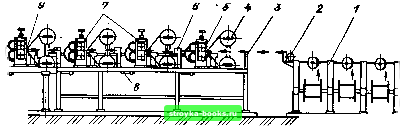

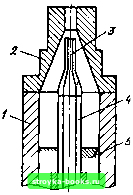

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [ 46 ] [47] [48] [49] [50] в отличие от «строганых» лент так называемые «давленые» ленты фторопласта-4, изготовляемые методом раскатки на валках корделя, полученного в свою очередь из смеси фторо-пласта-4 с вазелиновым маслом, накладываются не только с перекрытием, но и встык. При обмотке строганой неориентированной или давленой пленкой к обмоточному оборудованию предъявляются очень жесткие требования, так как механическая прочность их невысока, а способность удлиняться из-за растягивающих усилий значительно больше, чем у ориентированных пленок из фторопласта-4 или пленок из других полимерных материалов. Поэтому обмоточные машины для полимерной ленточной изоляции снабжаются специальными устройствами для регулирования и поддержания в заданных пределах ограниченного по значению натяжения, исключающими вытяги-  Рис. 9.2. Агрегат для обмотки и высокочастотной запечки ленточной плаС массовой изоляции: 1-отдающее устройство; 2-протир; 3-обмотчик; 4-поворотное колесо; 5 - генератор; в-ивдуктор; 7-рукоятка управления индуктором; S-печь; 9 -ванна; 70-калибр ]]-тяговое устройство; J2-приемное устройство; !3-пульт управления ванне или обрыв пленки. Так, на двухходовой обмоточной машине типа ГИМ-ЗА (рис. 9.1), предназначенной для обмотки неориентированными строгаными или давлеными пленками из фторопласта-4 при частоте вращения обмотчиков до 500 об/мин, натяжение ленты регулируется в пределах от 1 до 15 Н(0,1-1,54 кг) с точностью поддержания заданного значения ±10%. Для того чтобы из лент фторопласта-4 или полиимидно-фторопластовых лент получить монолитную изоляцию, после обмотки производится тепловая обработка, обеспечивающая необходимую степень герметизации и заключающаяся в нагреве изоляции до 380-400° С. Спекание изоляции производится путем нагрева либо в электропечах в атмосфере воздуха или азота (провода малых диаметров), либо с помощью высокочастотного нагрева (провода средних и больших диаметров). При высокочастотном .нагреве теплота выделяется в токопроводящей жиле, что создает более благоприятные условия для спекания ленточной изоляции [4]. На рис. 9.2 показан агрегат для наложения пленочной изоляции на проводе с последующей высокочастотной запечкой. Рабочая частота генератора 67 кГц, сечение токопроводящих жил-до 60 мм, линейная скорость - до 8 м/мин. 9.2. ТЕХНОЛОГИЯ НАЛОЖЕНИЯ РЕЗИНОВОЙ ИЗОЛЯЦИИ МЕТОДОМ ХОЛОДНОГО ОПРЕССОВАНИЯ Метод холодного опрессования основан на свойстве невул-канизированных резиновых лент соединяться между собой под давлением при нормальной температуре. Наложение изоляции таким методом производится на продольно-покрывательных прессах, которые выполняются многоходовыми (число ходов от 6 до 24, чаще всего 6-12). Схема шестиходового пресса для холодного опрессования показана на рис. 9.3 [54]. Опрессование может быть двухшовным и одношовным. При двухшовном опрессовании две параллельные резиновые ленты проходят под и над жилой между двумя вращающимися вальцами, на поверхности которых имеются канавки по профилю жилы. При одношовном опрессовании перед каждой парой вальцов устанавливаются направляющие калибры, обеспечивающие охват жилы резиновой лентой перед попаданием ее краев в вальцы. Заданная толщина изоляции обеспечивается путем последовательного наложения нескольких слоев ленты, число которых может составлять от 2 до 20. При одношовном опрессовании при наложении нескольких слоев ленты образующийся шов каждый раз смещается на 180°. После каждой пары вальцов имеются дисковые ножи, разделяющие опрессованные жилы между собой.  Рис. 9.3. Схема шестиходового пресса 1-отдающее устройство; 2-счетчик длины жилы; 3 - гребенка; 4-диски с кружкам с установочным винтом; 8-отборочные ролики; 9 - направляющий калибр для лент 13 - приемное устройство Для обеспечения монолитности изоляции слои резинь накладываются с некоторым обжатием h, значение которого определяется как h = d+lb-D,, (9.1) где d-диаметр токопроводящей жилы или заготовки кабел« после наложения предыдущего слоя изоляции; 5 - толщина резиновой ленты; -диаметр канавки вальцов. Значение обжатия увеличивается от первой пары вальцо! к последующим, при двухшовном опрессовании - приблизите- льно на 0,1 мм в каждой паре. При одношовном опрессованш вытяжки ленты не происходит, поэтому значение обжати* должно быть значительно больше (0,7-1,4 мм). 9.3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ИЗ ПТФЭ в данном параграфе рассмотрены способы изготовления изоляции из порошка и суспензий ПТФЭ [9]. Поскольк) ПТФЭ при температуре даже выше температуры плавлени* не переходит в вязкотекучее состояние, то для его переработ? непригодны методы, обычно применяемые для термопластич-] пых материалов. Поэтому изготовление изоляции производят по специальной технологии путем экструзии пасты по следуН ющей схеме: просев порошка, введение смазки, смешение порошка со смазкой, созревание смеси, предварительное фо- рмоэание заготовки, изолирование кабельного изделия на ш1у?й!(4фном прессе, удаление смазки и спекание изоляции. Просев осуществляют через сито с отверстиями размером около 2 мм для отделения скомковавшихся частиц, способных вызвать дефекты в изоляции. Из-за высокой способности электризоваться и притягивать частицы пыли из воздуха как просев порошка, та и все последующие технологические операции следует проводит в специальных помещениях повышенной чистоты. 280  / У / Г7. для холодного опрессования: резяновых лент; 5-стойка с вальцами; 6-дисковые ножи; 7-верхняя часть стойки резины; 10 - станина пресса; -тяговое устройство; 12-талькирующее устройство; 14-электродвигатель В качестве смазки применяют легколетучий бензин марки БР-1. Компоненты должны быть строго дозированы, так как нарушение дозировки не позволяет получить качественную изоляцию. Дозировка бензина зависит от коэффициента сжатия и имеет следующие значения: Коэффициент Количество сжатия бензина в смеси. 20 50 100 19,8 20,4 Коэффициент Количество сжатия бензина в смеси. 250 500 1000 2000 21,2 22 23,5 25 Смещение производят в герметичном сосуде вместимостью 4 л на 1 кг смеси. После заливки бензина сосуд слегка встряхивают и вращают на роликовых валках со скоростью около 0,25 с~* в течение 15-20 мин. Увеличение частоты вращения недопустимо, так как может привести к ориентации частиц материала. Затем для созревания пасты сосуд выдерживают в неподвижном состоянии 12-25 ч при температуре 23-25° С. . Готовую пасту подвергают предварительному формованию для увеличения насыпной плотности, при этом объем заготовки становится примерно в 3 раза меньше, чем объем загружаемой пасты. Предварительное формование проводят в цилиндре специального плунжерного пресса. В зависимости от диаметра цилиндра давление предварительного формования составляет 0,7-3,5 МПа, скорость движения плунжера - примерно 0,0002 м/с. Уплотненная заготовка обретает формоуст ойчи-вость, и ее переносят для хранения в герметичную емкость. Последующие технологические операции - изолирование, удаление смазки и спекание - производят на плунжерных прессах за одну операцию. Заготовку загружают в цилиндр плунжерного пресса. При движении плунжера осуществляется  Рис. 9.4. Схема головки плунжерного пресса: /-цилиндр; 2-матрица; }-дорн с трубкой; 4-дорнодержатель; 5-плунжер выдавливание пасты в головку (рис. 9.4), где и происходит формирование изоляции на жиле. Процесс изолировани является периодическим, а длина отрезка провода, получаемого из одной заготов ки, тем больше, чем больше объе? заготовки. Отношение сечения заготовк к сечению изоляции называют коэ фициентом сжатия, с увеличением ко торого возрастает производительност! процесса. Различные сорта порошка Щ Щу. ПТФЭ допускают коэффициент сжатия не более 1000-2000. Превышение предельно допустимого коэффициента сжатия приводит к вытеснению бензина из пасты, что ведет к нарушению стабильности процесса. Экспериментально установлен оптимальный угол входа в матрицу, равный примерно 20°. Для толщины изоляции 0,18-0,45 мм применяют диаметр матрицы, превышающий наружный диаметр готового провода на 0,1-0,2 мм. Длина цилиндрической части больше диаметра матрицы в 6-10 раз. Меньшая длина цилиндрической части не позволяет получить гладкую поверхность изоляции, а большая из-за увеличения ориентации приводит к возникновению в изоляции продольных трещин. Концентричность изоляции обеспечивается путем самоцентровки потоком материала тонкостенной направляющей трубки, которой заканчивается дорн; оптимальное расстояние от конца трубки до входа в цилиндрическую часть матрицы устанавливается экспериментально и обычно составляет 8- 15 мм. После выхода из головки провод поступает в печь сушки, где при 120-300° С происходит испарение бензина. Превышение температуры может приводить к закипанию бензина в изоляции, приводящему к ее растрескиванию. Чрезмерная скорость не позволяет удалить бензин из изоляции, что ведет к возникновению дефектов при последующей операции спекания. Для спекания изоляцию прогревают до 370-400° С, для чего температуру печи поднимают до 400-450° С. Скорость процесса обычно составляет 5-20 м/мин. При правильно установленном температурно-скоростном режиме получают однородную прозрачную изоляцию без поверхностных трещин. Суспензии на основе ПТФЭ наносят методом окунания с последующей сушкой и термообработкой полученного слоя. Поэтому основными частями установок являются ванна для пропитки, печь сушки и запечки; конструктивное исполнение установки зависит от конкретной технологической операции: изолирование жилы, пропитка стеклонитей, стеклоленты или оплетки кабельного изделия, а также нанесение электропроводящих слоев поверх изоляции. Обычно нанесение суспензии производят за несколько проходов, получая покрытие нужной толщины. В ряде случаев для увеличения толщины изоляции жилы, наносимой за один проход, используют метод элект-рофоретического осаждения. Пропитку стеклопрядей осуществляют суспензией с оптимальной концентрацией 33-37% (плотность 1230- 1270 кг/м); для стеклооплетки применяют большую концентрацию (плотность 1360-1370кг/м); для нанесения электропроводящих слоев используют суспензию 20-30%-ной концентрации (плотность 1120-1210кг/м). В процессе работы следует поддерживать концентрацию суспензии в заданных пределах, так как при испарении воды возможна коагуляция. После выхода из ванны излишки суспензии удаляют в отжимном устройстве. Сушку осуществляют в печи при 220- 300° С, а термообработку - при 320-500° С. Скорость нанесения суспензии ПТФЭ составляет от I до 7 м/мин. 9.4. технология РАДИАЦИОННОГО МОДИФИЦИРОВАНИЯ ПОЛИМЕРНОЙ ИЗОЛЯЦИИ Радиационное модифицирование полимерных покрытий позволяет существенно улучшить характеристики кабельных изделий (см. гл. Vni). Обязательным элементом радиационного модифицирования является облучение покрытий с использованием различных ионизирующих излучений. При взаимодействии быстродвижущихся заряженных частиц с веществом происходит перевод электронов вещества на возбужденные уровни соответствующих атомов и молекул. В результате облучения происходит сшивание линейных молекул облученного вещества, которые приобретают принципиально новые свойства, сохраняющиеся в процессе эксплуатации при условии введения в рецептуры полимерных веществ соответствующих добавок. Существуют различные источники ионизирующих излучений: ядерные реакторы, изотопные источники, ускорители различных типов. В промьшшенности получила применение технология радиационного модифицирования на изотопных источниках и на ускорителях заряженных частиц. Использование изотопных источников основано на воздействии на покрытие у-излучения, возникающего после радиоактивного распада возбужденного ядра. В качестве источников у-излучения обычно используются препараты из Со° или отработавшие тепловыделяющие элементы (твэлы) из реак торов с большим потоком нейтронов. Изотопные источники [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [ 46 ] [47] [48] [49] [50] 0.001 |