|

|

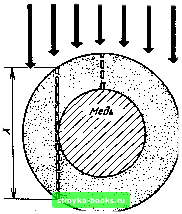

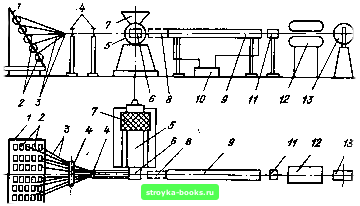

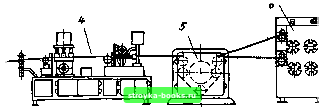

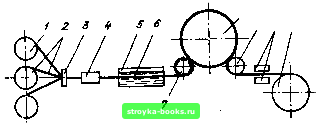

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [ 48 ] [49] [50] Злектронный пучок  Рис. 9.11. Схема облучения электронным потоком поперечного сечеиия провода Т. е. двустороннее облучение, не исключает неравномерности поля поглощенных доз. Действительно, из анализа рис. 9.11 следует, что в разных местах изделия электронный поток проходит через покрытие различной толщины: от минимальной толщины, равной (D-d)/2, до макси-мальной, равной 2(D-d), где D-наружный диаметр кабельного изделия, а d-диаметр токопроводящей жилы. Существуют технологические устройства для транспортирования изделий в зоне об-jjy4eHHH, обеспечивающие укладку изделий в ряд, виток к витку. При транспортировке изделие непрерывно вращается вокруг своей оси, что обеспечивает равномерность облучения и увеличивает линейную скорость движения изделия. Одновременно сокращается время заправки, исключаются растягивающие усилия, характерные для многороликовой системы, что особенно важно для миниатюрных проводов. Дальнешпее повышение эффективности использования технологического оборудования может быть достигнуто путем создания автоматической системы управления технологическим процессом (АСУТП) на базе современных ЭВМ. Один из возможных вариантов АСУТП состоит из четырех этапов [57]. Первый этап представляет собой автоматизацию управления работой ускорителя, второй - введение управления скоростью перемотки изделий, третий - введение в память ЭВМ программы вычисления оптимальных значений регулирующих параметров, четвертый - выделение параметров обратной связи. Как конечный результат можно рассматривать полностью автоматизированный комплекс на базе АСУТП с ЭВМ для управления складскими и погрузочно-разгрузочными работами,, представляющий собой замкнутый технологический процесс без участия обслуживающего персонала. 9.5. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНЫХ (ПЛОСКИХ) ПРОВОДОВ К ленточным, или плоским, проводам и кабелям относятся кабельные изделия с поперечным сечением прямоугольной или близкой к ним формы, имеющие одну или несколько жил, расположенных параллельно или в несколько слоев, и легкую пластмассовую оболочку, обмотку или оплетку из волокнистых материалов [60]. Существует несколько методов изготовления ленточных проводов, каждый из которых имеет свои преимущества и недостатки. Один из первых методов, который использовался для производства ленточных проводов и сохранил свое значение и в настоящее время - изготовление ленточных проводов методом экструдирования. Он используется для наложения изоляции и (или) оболочки из полиэтилена и поливинилхлоридного пластиката, при этом для изготовления ленточных проводов обычно используются экструзионные линии с диаметром червяка 60-120 мм, которые имеют специализированные узлы: отдающее и приемное устройства, головку, технологический инструмент. Отдающее устройство многокатушечного типа представляет собой раму, на которой может быть размещено до 60 отдающих катушек с проволокой. Специальное тормозное устройство позволяет автономно регулировать натяжение каждой проволоки. Сборка проволок перед экструдером в одной плоскости производится С помощью двух или более розеток. Дорн и матрица совмещаются в едином блоке, трудоемкость которых очень велика. Дорновая часть инструмента имеет отверстия для токопроводящих жил, расстояние между которыми должно иметь исключительно малые допуски, связанные с высокой точностью шага укладки проводников в ленточный провод.  Рис. 9.12. Схема экструзионной линии для изготовления леиточиых проводов: / - отдающее устройство рамного типа; 2-катушки с проволокой; 3 - проволока; 4 - розетка; 5-экструдер; б -головка экструдера; 7-загрузочная воронка; 8-выдвигающаяся приставка к охлаждающей ванне; 9 - охлаждающая ванна; 10-теплообменник для охлаждения воды: - сушильное устройство; 12-тяговое устройство; /5 -приемное устройство кассетного типа  Рис. 9.13. Технологическая линия для изготовления ленточных /-отдающее устройство; 2-экструдер с двухщелевой головкой; i - охлаждающая на пробой; 5-тяговое Выходные отверстия матрицы соответствуют форме профиля изготовляемого ленточного провода. Приемное устройство- кассетного типа с регулировкой натяжения изготовляемого провода при приеме. Схема экструзионной линии для изготовления ленточных проводов показана на рис. 9.12. Преимущества изготовления ленточных проводов экстру-! дированием те же. что и у процесса экструзии вообще! в кабельной технике: непрерывность и, как следствие, большие! строительные длины проводов, высокая производительность,! возможность автоматизации. Недостатки метода - исключи-) тельная сложность изготовления технологического инструмента, сложность заправки, трудности, связанные с учетом неравномерности усадки материала по ширине провода. Необходимо также учитывать, что методом экструдирования получить часто требуемую толщину изоляции менее 0,1 мм практически невозможно. Более прогрессивным является изготовление ленточных проводов методом экструдирования с последующим каланд-рованием. Метод заключается в экструдировании двух лент расплава полимера с двух сторон плоскости, которую образуют параллельно уложенные токопроводящие жилы. Затем эти ленты каландруются совместно с жилами профилированными валками, которые и определяют профиль изоляции ленточного провода. Экструдирование с калапдрованием осуществляется на стандартном экструзионном оборудовании, отдельные узлы которого имеют специальную конструкцию. Так, головка экструдера - двухщелевая, что позволяет экструдировать две ленты полимерного материала. Узел каландрования с двумя профильными валками устанавливается на подвижной в трех плоскостях платформе. На рис. 9.13 представлена схема получения ленточных проводов методом экструдирования, совмещенного с калапдрованием. Отдающее устройство имеет индивидуальные тормозные устройства на каждую катушку, а также датчики обрыва жил со световой сигнализацией. Экструзионная голов- проводов методом экструзии, совмещенной с калаидроваиием: ванна; 4 - платформа с механизмом резки, отбора кромок, маркировки и испытание устройство; 6-приемное устройство ка - двухкамерная, для перехода с одной ширины экструдиру-емых лент на другую предусмотрена замена губок вместо всей полу камеры. В каждой полу камере предусмотрены регуляторы потоков расплава полимера. Узел каландрования представляет собой два профилированных валка с пневмоприводом, обеспечивающим их смыкание и размыкание. Валки выполнены полыми с возможностью протекагшя теплоносителя с обеспечением поддержания заданной температуры. Узел резки обеспечивает обрезку кромок и при необходимости разделение ленточного провода по перемычке вдоль жил. Линия обеспечивает одновременное изготовление проводов минимум двух типоразмеров. Линия имеет узел маркировки, наносящий краску на край провода, и устройство для испытания напряжением с маркировкой дефектных мест. Приемное устройство - кассетного типа. Метод экструдирования, совмещенного с калапдрованием, повышает точность шага укладки токопроводящих жил, обеспечивает изготовление экранированных ленточных проводов и устойчивость процесса. Метод контактно-тепловой сварки основан на разогреве термопластичного электроизоляционного материала до вяз-котекучего состояния с одновременным его сдавливанием и последующим склеиванием вокруг токопроводящих жил. На границе соединяемых поверхностей протекает взаимная диффузия молекул соединяемых материалов. Такой метод используется при изготовлении ленточных проводов с изоляцией из дублированных полиимидно-фторопластовых, полиэтилен-лавсановых и других пленок. Схема установки для изготовления ленточных проводов методом контактно-тепловой сварки показана на рис. 9.14. Узел сварки представляет собой одну или несколько пар валков, один из которых металлический и имеет встроенный нагреватель. Остальные валки ил1еют эластичное покрытие, например из кре.мнийорганической резины. Металлический валок предназначен для разогрева склеиваемой пленки, а валки

Рис. 9.14. Схема установки для изготовления ленточных проводов методом контактно-тепловой сварки: I - отдающее устройство; 2 - плющильное устройство (для леиточиых проводов с жилами прямоугольного сечения); 3-компенсатор: 4 - отдающее устройство для пленок; 5 - направляющие для токопроводящих жил; б -узел коитактио-тепловой сварки; 7- устройство для продольной резки провода; 8-приемное устройство кассетного типа; 9 - контрольно-измерительная аппаратура С полимерным покрытием обеспечивают их равномерное обжатие. Узел продольной резки представляет собой каретку со сменными ножами. Таким образом, можно разрезать ленточный провод в продольном направлении на несколько проводов с заданным количеством жил. Следовательно, обеспечивается возможность многоручьевого изготовления проводов. К недостаткам способа контактно-тепловой сварки можнс отнести невысокие производительность и точность укладки жил. Широкое распространение получила также технология из; готовления ленточных проводов методом склеивания отдельных изолированных проводников в ленту. Схема установки такого типа показана на рис. 9.15. Изолированные проводники с отдающего устройства поступают в ванну с клеящей композицией! в 9 10 11  Рис 9 15 Схема установки для изготовления ленточных проводов методо»! склеивания: /-отдающее устройство; 2-изолированные проводники; -ЦЦ vcTDoucTBO- 5-ванна й-клеящая композипия; 7-уш1отняющий РОик,. «-супшльиыи 9-поворотный ролик; /0-тяговое устройство; Л-приемиое устройство кассетвого типа С использованием в качестве растворителя тетрагидрофурана. После нанесения клея на поверхность изоляции проводники сдавливаются с помощью уплотняющего ролика и поступают на сушильный барабан. Приемное устройство кассетного типа имеет отдельный электропривод с регулируемым тяговым усилием. С использованием метода склеивания обычно изготовляются ленточные провода с поливинилхлоридной изоляцией, хотя можно, безусловно, изготовлять провода с любым типом изоляции, поддающейся склеиванию. К недостаткам метода следует отнести наличие в производстве токсичных растворителей и невысокую точность шага укладки изолированных жил. Ограниченное применение находит также метод изготовления тканых и плетеных ленточных проводов, заключающийся в переплетении изолированных проводников, расположенных в виде основы параллельно в одной плоскости, тонкими высокопрочными нитями из различных натуральных или полимерных материалов. Глава десятая ОСНОВЫ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ Основные положения техники безопасности и охраны окружающей среды регламентируются соответствующими законодательными актами, государственными стандартами, а также нормами и правилами, утверждаемыми органами государственного надзора. Они направлены на создание безопасных условий труда и оптимальной экологической ситуации. На основе требований этих основополагающих документов разрабатываются как разделы «Требования безопасности» в стандартах на конкретные объекты, содержащие опасные и вредные производственные факторы, так и отраслевые и подотраслевые стандарты и инструкции по технике безопасности предприятий. Для обеспечения безопасных условий труда следует соблюдать предельно допустимый уровень производственных факторов, т. е. уровень, при котором работа установленной продолжительности не приводит к травмам, заболеваниям или отклонению в состоянии здоровья. Рассмотрим вредные и опасные производственные факторы при производстве проводов и кабелей с резиновой и пластмассовой изоляцией. Вредным называют производственный фактор, воздействие которого на работающего может привести к снижению работоспособности или заболеванию; при высоком уровне или большой продолжительности воздействия вредный фактор может стать опасным и привести к травме или другому резкому ухудшению здоровья. Опасные и вредные производственные [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [ 48 ] [49] [50] 0.0011 |