|

|

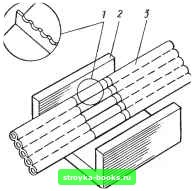

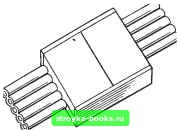

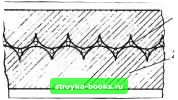

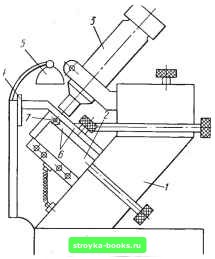

Главная Развитие оптической связи [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [ 75 ] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] крытием, осуществляют следующим образом. Волокна на конце ленты оголяют на расстояние 1 см и ленту помещают в матрицу, f как показано на рис. 11.9, а. Концы волокон лежат на участке, имеющем прецизионные канавки. Затем в матрицу заДивают пластический материал, который обволакивает волокна и препятствует их дальнейшему перемещению (рис. 11.9,6). Волокна, залитые пластмассой, выдерживают в матрице до ее застывания. В узком зазоре, где расположен прецизионный участок, волокна пластмассой не заливают. Затем волокна разрывают путем их изгиба и растяжения. Застывшая пластмасса фиксирует волокна в торце ленты. После этой операции лента готова к сращиванию. Далее концы двух лент закладывают в шаблон, а в зазор между торцами для скрепления лент друг с другом заливают эпоксидный компаунд с соответствующим коэффициентом преломления. Разъемная пресс-форма выполняется из латуни; преци!зион-ные зазоры сделаны из стали и вставляются в латунную пресс-форму. Концы волокон в полимерном покрытии зачищают посредством растворения материала покрытия и удаления его с волокон. Толщина полимерного покрытия составляет 25 мкм. Заливка волокон осуществляется полиэфирной смолой. По результатам испытаний потери в таких соединителях составляют не более 0,2 дБ. Для монтажа кабеля, состоящего из 12 лент по 12 волокон в каждой ленте, требуется приблизительно 1 ч 45 мин. При существующей технике соединений основное время (около 1 ч) затрачивается на подготовку и укладку концов волокон. Резка концов лент требует около 15 мин. После обрезки концов последние укладывают на центрирующие гребенки, имеющие пазы. Концы лент расположены на плате с прецизионными   Рис. 11.9. Монтаж плоских ленточных кабелей: -элементы монтажа; б-общий вид сростка; 1-сросток; 2-короб; 3-волокно  ] Рис 11.10. Фигурный соединитель на И 1 волокон: 1-волокна; 2-сжимаемая пластмасса канавками. Механическим встряхиванием производят укладку волокон в канавки. После этого эпоксидным компаундом фиксируют конец ленты. Место соединения закрывают крышкой, которая приклеивается к основанию быстродействующим эпоксидным клеем. Через щели в крышке иммерсионный компаунд подается в место соединения. Концы каждой ленты обрабатывают отдельно. Данный метод не требует шлифовки и полировки соединяемых концов ОК. Средние потери в месте соединения составляют 0,2 дБ, стандартное отклонение 0,32 дБ. Пять процентов соединений имели потери меньше чем 0,1 дБ, а 95%-меньше 0,8 дБ. Применение фигурного соединителя. Соединитель, предназначенный д51я многоволоконных кабелей и не требующий операций шлифования, полирования и склеивания волокон, приведен на рис. 11.10. Каждое стекловолокно надежно удерживается в пространстве, образованном тремя цилиндрическими поверхностями, изготовленными из сжимаемой пластмассы. Каждая тройка выравнивающих элементов создает направленное к центру давление на волокно, подобно трехкулачковому патрону дрели, который держит сверло. Волокна меньшего диаметра будут едва касаться поверхности выравнивающих элементов, в то время как толстые волокна будут деформировать их. Сборка соединителя состоит в6 введении волокон с обоих концов в каналы, образованные смежными цилиндрическими поверхностями выравнивающего элемента. После того как две половины соединителя установлены, они скрепляются вместе и каждое волокно занимает надлежащее положение между тремя цилиндрическими поверхностями. Потери в соединителе не превышают 0,3 дБ, переходное затухание превышают 70 дБ. Снаружи сросток изолируется термоусаживающей муфтой с предварительной обмоткой пластмассовыми лентами. 11.6. ЭЛЕКТРОДУГОВАЯ СВАРКА ОПТИЧЕСКИХ ВОЛОКОН Сварка является наиболее распространенным методом соединения волокон как в процессе производства, так и использования оптических кабелей. Сварка заключается в местном нагреве границы раздела двух состыкованных и пред- Рис. 11.11. Сварочный агрегат: 1-корпус; 2-кронштейн; 3-микроскоп; 4-зеркало; 5-светильник; 6-зажимы волокон; 7-сращиваемые волокна  варительно отцентрированных торцов волокон, в результате которого волокна сплавляются друг с другом. В качестве источника энергии используется электрическая дуга, возникающая между двумя электродами, газовое пламя, лазер. Наибольшее распространение получила электрическая дуга, поскольку она позволяет довольно просто регулировать нагрев и работать в полевых условиях. Общий вид сварочного агрегата представлен на рис. 11.11. Установка для сварки предусматривает следующие операции: округление торцов волокон (предварительное оплавление) маломощной дугой до сплавления, что необходимо во избежание образования пузьфьков: регулируемое встречное перемещение волокон в процессе сплавления для предотвращения горловины в месте сращивания; автоматизацию предварительного оплавления и перемещения волокна во время сплавления; оптическое наблюдение для упрощения предварительной центровки волокон; изготовления защитного покрытия после сплавления волокон. Средние потери на сварном стыке составляют 0,1-0,3 дБ, прочность на разрыв стыка не менее 70% прочности волокна. Сварочное устройство состоит из двух узлов: блока сварки и генератора. Блок сварки выполняет следующие функции: фиксацию волокон, их юстировку и сварку. Блок сварки (рис. 11.11) состоит из следующих основных узлов: корпуса 1, закрепленного на нем кронштейна 2, микроскопа 3, зеркала 4 и светильника 5, необходимых для юстировки соосности ОВ в двух взаимно перпендикулярных плоскостях, зажимов: 6-подвижного, имеющего возможность перемещения в трех взаимно перпендикулярных плоскостях, и неподвижного зажима для фиксации ОВ 7. Для ограждения места сварки и обеспечения [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [ 75 ] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] 0.001 |